Технология изготовления листовой электротехнической сталиРефераты >> Технология >> Технология изготовления листовой электротехнической стали

Направление прокатки>> Направление прокатки>>

Рис.4. Ребровая (а) и кубическая (б) текстуры электротехнической стали

Анизотропия магнитных свойств трансформаторной стали учитывается при производстве трансформаторов. Конструкция должна быть такова, чтобы магнитный поток в ней совпадал с направлением прокатки, т. е. с направлением наименьших ваттных потерь и максимальной магнитной индукции.

Для изготовления электрических машин и аппаратов с круговым магнитным потоком трансформаторная сталь со значительной анизотропией магнитных свойств не применяется. В настоящее время освоено производство малотекстурованной холоднокатаной трансформаторной стали толщиной 0,35 и 0,5 мм, у которой разница в значениях магнитных свойств вдоль и поперек листа невелика.

В кубической текстуре (100) [100] грань куба—плоскость (100) — совпадает с плоскостью прокатки, а ребро куба — направление [100]—совпадает с направлением прокатки. Таким образом, в сталях с кубической текстурой вдоль и поперек прокатки ориентируются ребра куба — направления легкого намагничивания [100], а направление средней трудности намагничивания [110] находится под углом 45° к направлению прокатки. Следовательно, магнитные свойства у сталей с кубической текстурой одинаковы вдоль и поперек направления прокатки или мало зависят от направления прокатки. Это позволяет без значительных потерь изменять направление магнитного потока Е трансформаторах и электрических машинах. Холоднокатаную трансформаторную сталь прокатывают с меньшими допусками, чем горячекатаную. Она имеет более чистую и гладкую поверхность, что позволяет улучшить конструкцию трансформаторов. При холодной прокатке трансформаторной стали предъявляют повышенные требования к допускам по ширине и толщине, а также по геометрии полос. Волнистость и коробоватость, характеризующие плоскостность готовой стали, не допускаются. От плоскостности листов зависит коэффициент заполнения объема при изготовлении магнито-проводов.

В настоящее время для травления подката трансформаторной стали применяют сернокислотные растворы (150-200 г/дм3) при температуре 75-95° С. В эти растворы добавляют поваренную соль из расчета 40-50 г/дм2.

При определении производительности непрерывных травильных линий и установлении скорости движения полосы необходимо учитывать, что скорость травления трансформаторной стали ниже, чем углеродистой, так как из-за повышенного содержания окислов кремния в окалине требуется более длительное пребывание полосы в травильном растворе.

На ряде заводов скорость движения полосы трансформаторной стали на непрерывных травильных линиях находится в пределах 20-40 м/мин. Скорость травления можно значительно увеличить применением комбинированного метода очистки поверхности полосы от окалины, при котором окалина предварительно механически разрыхляется и частично удаляется.

При травлении трансформаторной стали сернокислотный раствор насыщается кремнием, в результате чего выделяется кремневая кислота, затрудняющая процессы травления металла и извлечения железного купороса из отработавших растворов. При переработке отработавших растворов кремневая кислота задерживает выпадение кристаллов железного купороса.

В связи с указанным для нормальной работы травильного и купоросного отделений при круговом процессе использования травильных растворов необходимо предварительно выделять из них кремневую кислоту.

Холодная прокатка трансформаторной стали на отечественных заводах осуществляется на одноклетевых реверсивных, трехклетевых и пятиклетевом непрерывных и многовалковых станах. Обязательным условием прокатки трансформаторной стали с большим обжатием является наличие мощного прокатного оборудования пятнклетевых непрерывных либо одноклетевых многовалковых станов и применение высокоэффективных технологических смазок.

Сопоставление данных о силовых условиях деформации трансформаторной и малоуглеродистой сталей на одном и том же стане при относительно одинаковых условиях прокатки позволяет сделать вывод, что давление и расход энергии при прокатке трансформаторной стали на 10-15% больше, чем при прокатке малоуглеродистой стали.

Обжатие, %

Обжатие, %

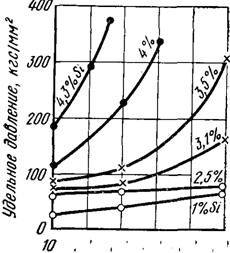

Рис.5 . Изменение удельного давления при холодной прокатке кремнистой стали.

При увеличении содержания кремния в стали значительно повышается сопротивление металла деформации. Удельное давление металла на валки при холодной прокатке стали с содержанием 4% Si; в четыре раза, а с содержанием 3,5 Si в 2,5 раза больше, чем при прокатке стали 1 % Si.

На рис.5. и в табл.6 показаны величины удельного давления при холодной прокатке кремнистой стали.

Принятые при холодной прокатке трансформаторной стали интенсивные обжатия в первом пропуске (35-45%) в результате значительной деформации обеспечивают нагрев полосы до 100- 150° С, что благоприятно влияет на процесс прокатки рулона в последующих пропусках, так как нагрев полосы до такой температуры (в результате деформации) приводит к значительному снижению сопротивления деформации при прокатке.

ТАБЛИЦА 6. УДЕЛЬНОЕ ДАВЛЕНИЕ ПРИ ХОЛОДНОЙ ПРОКАТКЕ КРЕМНИСТОЙ СТАЛИ

|

Обжатие, % |

Удельное давление, кгс/мм2, при содержании Si, % | |||||

|

1 |

2.5 |

3.1 |

3.5 |

4 |

4.3 | |

|

10 20 25 30 40 60 |

32 - - 45 - 60 |

52 - - 62 - 88 |

60 - - 75 - 160 |

80 - - 105 - 305 |

105 - - 225 340 - |

185 290 360 - - - |

Для обезжиривания полосы после холодной прокатки могут быть применены различные способы, в том числе электролитический, химический, ультразвуковой.

В настоящее время для обезжиривания рулонов химическим способом применяют растворы следующего состава, г/дм3:

Сода кальцинированная…50

Тринатрийфосфат……… 20

Каустическая сода….……5

Эмульгатор ОП-7…….… 3

ТЕРМИЧЕСКАЯ ОБРАБОТКА ХОЛОДНОКАТАНОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ

Решающее влияние на качество холоднокатаной трансформаторной стали оказывает термическая обработка - предварительный, промежуточный и окончательный высокотемпературный отжиги.

Изменения магнитных характеристик трансформаторной стали при термической обработке вызываются: а) изменением формы углерода (лучшие свойства получаются, когда углерод находится в виде графита); б) выгоранием углерода и дегазацией металла; в) увеличением размеров зерен; г) рекристаллизацией наклепанной стали (при которой происходит снятие внутренних напряжений, изменение величины зерен и их ориентация).