Технология термической обработкиРефераты >> Технология >> Технология термической обработки

- для высокого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для закалки - шахтную электропечь сопротивления типа СШО 6.12/10;

- для низкого отпуска - шахтную электропечь сопротивления типа СШЗ 6.12/7;

- для обработки холодом - холодильная установка КТХ.

Технические характеристики приведены в таблице3.

Технические характеристики шахтных печей Таблица3

|

Характеристики |

М а р к и п е ч е й | ||

|

СШЦМ 6.12/9 |

СШЗ 6.12/7 |

СШО 6.12/10 | |

|

Установленная мощность, кВт |

105 |

75 |

105 |

|

Установленная температура,°С |

900 |

700 |

1000 |

|

Масса загрузки, кг |

800 |

900 |

1001 |

|

Высота, мм |

3645 |

4130 |

3790 |

|

Длина, мм |

2720 |

2600 |

2000 |

|

Диаметр, мм |

2580 |

2380 |

2470 |

|

|

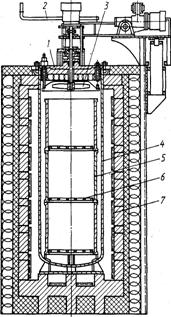

Электропечь сопротивления для цементации.

Шахтные муфельные электропечи предназначены для химико-термической обработки деталей и светлого отжига проволоки и ленты из черного и цветных металлов в бунтах. Муфели и приспособления изготовляют из хромоникелевой стали или сплава. Материалом для нагревателей служит нихром Х20Н80 или безникелевые сплавы типа Х27Ю5Т.

|

Рис.17 Шахтная муфельная электропечь типа СШЦМ |

Температура цементации 930 °С. В качестве футеровки применяют шамот и теплоизоляционные материалы. Электрические нагреватели располагают на стенах шахты печи. СШЦМ для газовой цементации мелких деталей. Печь имеет жароупорный муфель, установленный на подставку, опирающуюся на футеровку пода печи. Футеровка выполнена из шамотного огнеупорного и теплоизоляционного материалов. Нагреватели расположены на стенках и поду шахты печи. Специальные приспособления из жаропрочных сталей, устанавливаемые в муфель, имеют съемные днища с отверстиями для прохождения газа-карбюризатора. Печь закрывается крышкой. Крышка имеет механизм подъема и поворота. В крышке имеются отверстия для подачи в муфель газа-карбюризатора и отвода отработанной атмосферы. По центру крышки установлен вентилятор для перемешивания атмосферы в муфеле для получения стабильных результатов по глубине насыщения углеродом обрабатываемых деталей. Вентилятор включается после загрузки партии деталей в муфель и работает в течение всего времени химико-термической обработки. Для равномерного нагрева муфеля, а следовательно, и обрабатываемых деталей печь по высоте разделена на две самостоятельные температурные зоны. Верхняя часть печи теряет больше теплоты в окружающее пространство, чем нижняя часть, поэтому верхняя зона потребляет больше электрической энергии. В шахтной печи с муфелем исключается взаимодействие электрических нагревателей с цементующей атмосферой. Условия работы нагревателей в печах с муфелем и обычных печах с воздушной атмосферой аналогичны. Шахтные печи изготовляют различной мощности.

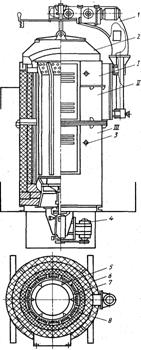

Электропечь сопротивления для высокого, низкого отпуска и

закалки.

|

Рис.18 Шахтная электропечь типа СШО, СШЗ |

На рисунке 18 показана шахтная электропечь типа СШО, СШЗ с температурой нагрева до 700 °С. Печь работает с окислительной или защитной атмосферой и представляет собой каркас, футерованный огнеупорными и теплоизоляционными материалами. Сверху печь перекрывается поворотной крышкой с механизмом подъема и поворота. Вентилятор расположен внизу печи. Нагреватели размещены на боковых стенках печи. Между нагревателями и обрабатываемыми деталями или изделиями имеется экран с направляющими для предохранения его от повреждений при загрузке изделий (например, в виде бунтов). Для обеспечения равномерности нагрева печь разбита по высоте на три температурные зоны I-III. Температуру измеряют термопарами. Разъем между печью и крышкой уплотняют с помощью песочного затвора.

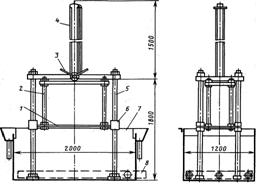

Закалочный бак.

К оборудованию, предназначенному для охлаждения при закалке, относят немеханизированные и механизированные закалочные баки, в которых детали охлаждаются в свободном состоянии, закалочные прессы, закалочные и гибозакалочные машины, в которых детали (шестерни, валы, листы, рессоры) закаливаются в зажатом состоянии.

|

Рис.19 Закалочный бак с механизирован ным перемещением стола |

|

|

Немеханизированный заклочный бак представляет собой ёмкость цилиндрической или прямоугольной формы. Бак сваривают из листовой низкоуглеродистой стали толщиной 4—6 мм. В термических цехах применяют небольшие закалочные баки для закалки мелких и средних деталей. Размеры баков в плане (в мм): 60х700, 700х1200. Глубина баков около 1000 мм. В немеханизированных баках все процессы по передаче деталей в бак, перемещению в баке и выдаче их из бака выполняют вручную. Ориентировочный объем закалочной жидкости в баке составляет 15 л на 1 кг охлаждаемых деталей. Для крупных деталей (штампы, валы и т. п.) размеры закалочных баков могут достигать нескольких метров.

При определении объема закалочного бака и его размеров следует учитывать, что для обеспечения: равномерных условий охлаждения деталей над ними и под ними должен быть слой закалочной жидкости толщиной не менее 100мм. Кроме того, уровень закалочной жидкости должен быть, от края бака на расстоянии не менее, чем 100—150 мм.