Экономические основы технологического развитияРефераты >> Технология >> Экономические основы технологического развития

припуск на обработку – слой металла, подлежащий удалению в процессе обработки за один или несколько проходов.

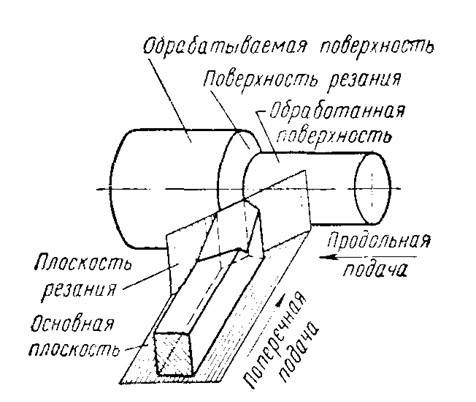

Рис.1. Поверхности и координатные плоскости в процессе обработки резцом

Резцы для точения

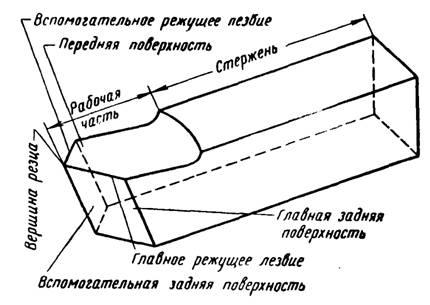

Резцы состоят из рабочей части (головки) и стержня (тела) (рис 2).

На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности.

Пересечением передней и задней главных поверхностей образуется главное режущее лезвие, выполняющее основную работу резания.

Пересечением передней и задней вспомогательных поверхностей образуется вспомогательное режущее лезвие, срезающее меньшую часть снимаемого слоя материала.

В зависимости от назначения, резцы имеют одно или два вспомогательных режущих лезвия и соответственно этому одну или две задние вспомогательные поверхности.

Рис.2. Основные элементы резца.

3. Фрезерование

Фрезерование, являясь высокопроизводительным процессом механической обработки, широко используется в машиностроении и приборостроении. В соответствии с этим фрезерные станки изготовляются весьма различных типов и размеров, начиная от настольных для обработки малых по габаритам деталей и кончая тяжелыми продольно-фрезерными станками, допускающими обработку деталей весом до 120 or, длиной до 12 м, шириной и высотой до 3.5 м.

Элементы фрезерования. При фрезеровании цилиндрической фрезой зуб фрезы снимает слой металла в виде завитка, сечение которого по форме напоминает запятую. Срезаемый слой материала имеет переменную толщину: наименьшую — в точке.А, при входе зуба в металл, и наибольшую — в точке Б, при выходе зуба.

При фрезеровании торцовой фрезой зуб фрезы снимает слой материала почти постоянной толщины при четырехугольной форме сечения стружки, благодаря чему величина усилия при фрезеровании колеблется меньше, чем при фрезеровании цилиндрической фрезой, где сила резания изменяется от нуля до максимума при работе каждого зуба.

При работе торцовыми фрезами различают :

симметричное резание, когда ось фрезы лежит в плоскости симметрии заготовки, и

несимметричнее резание, когда ось фрезы смещена относительно плоскости симметрии заготовки. Наиболее выгодные условия врезания зубьев получаются при несимметричнем фрезеровании.

Основные элементы режима фрезерования: скорость резания, подача, глубина резания и ширина фрезерования.

Скорость резания при фрезеровании

где D — диаметр фрезы в мм; п — число оборотов фрезы в мин.

Подача при фрезеровании может осуществляться перемещением стола станка в продольном, поперечном или вертикальном направлении.

При работе на круглом поворотном столе на вертикально-фрезерных станках, а равно при работе на карусельно- и барабанно-фрезерных станках, имеет место круговая подача.

Глубина резания при фрезеровании или глубина фрезерования t толщина слоя металла, снимаемого с поверхности заготовки фрезой за один проход. Глубина фрезерования измеряется как расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования В мм — ширина поверхности, обрабатываемая фрезой за один проход.

4. Шлифование

Шлифование – один из прогрессивных методов обработки металлов резанием. При шлифовании припуск на обработку срезают абразивными инструментами – шлифовальными кругами. Шлифовальный круг представляет собой пористое тело, состоящее из большого числа абразивных зерен, скрепленных между собой связкой. Между зернами круга и связкой расположены поры. Материалы высокой твердости, из которых образованы зерна шлифовального круга, называют абразивными.

Шлифование состоит в том, что шлифовальный круг, вращаясь вокруг своей оси, снимает тонкий слой металла (стружку) вершинами абразивных зерен, расположенных на режущих поверхностях шлифовального круга (периферия круга).

Число абразивных зерен, расположенных на периферии круга, очень велико; у кругов средних размеров оно достигает десятков и сотен тысяч штук. Таким образом, при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен неправильной формы, что приводит к очень сильному измельчению стружки и большому расходу энергии.

Режущая поверхность шлифовального круга состоит из множества абразивных зерен, расположенных на его поверхности на некотором расстоянии друг от друга и выступающих на различную высоту. Этим объясняется то, что не все абразивные зерна работают одинаково.

Абразивное зерно, вращаясь с очень большой скоростью (90 м/с и более), срезает металл с поверхности заготовки. Следовательно, шлифование следует рассматривать как сверхскоростное резание (царапанье) поверхностных слоев заготовки большим числом мельчайших шлифующих зерен (резцов), сцементированных в круге с помощью связки. Полученная таким образом шлифованная поверхность представляет собой совокупность шлифовочных рисок, оставляемых вершинами абразивных зерен круга. Образование каждой шлифовочной риски происходит в результате последовательного внедрения режущей кромки зерна в обрабатываемую поверхность.

Виды и способы шлифования.

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

При круглом наружном шлифовании с продольной подачей необходимо следующие движения: вращение шлифовального круга – главное движение резания; вращение шлифуемой заготовки вокруг своей оси – круговая подача заготовки; прямолинейное возвратно-поступательное движение заготовки (или шлифовального круга) вдоль своей оси – продольная подача; поперечное перемещение шлифовального круга на заготовку (или заготовки на шлифовальный круг) – поперечная подача или подача на глубину резания. При шлифовании с продольной подачей поперечная подача осуществляется периодически, в конце каждого двойного или одинарного хода стола. При круглом наружном шлифовании врезанием высота круга должна быть равна длине шлифуемой заготовки или несколько больше ее, поэтому нет необходимости в продольной подаче. Поперечная подача в отличие от продольных рабочих ходов (первый способ) производится непрерывно в течение всего шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение шлифуемой заготовки вокруг своей оси или ее круговая подача и непрерывная подача шлифовального круга.