Испытания образцов специального ракетного вооруженияРефераты >> Технология >> Испытания образцов специального ракетного вооружения

Анализ вышеуказанных зависимостей показал, что при увеличении ![]() увеличивается предел пропорциональности (текучести) sт.д. материала, а также возрастает угол наклона начального участка на диаграмме s-e, т.е. имеет место увеличение динамического модуля упругости Ед и соответственно увеличивается угол наклона спадающего участка, т.е. кривой разгрузки. Это говорит о том, что после нарушения контакта ударника с образцом изменяются упругие свойства материала образца (материал упрочняется).

увеличивается предел пропорциональности (текучести) sт.д. материала, а также возрастает угол наклона начального участка на диаграмме s-e, т.е. имеет место увеличение динамического модуля упругости Ед и соответственно увеличивается угол наклона спадающего участка, т.е. кривой разгрузки. Это говорит о том, что после нарушения контакта ударника с образцом изменяются упругие свойства материала образца (материал упрочняется).

Эмпирическое уравнение состояния, т.е. зависимость вида ![]() , описывающее активный этап удара для плоского наконечника можно представить в виде:

, описывающее активный этап удара для плоского наконечника можно представить в виде:

s = exp(b) e g , (7.6)

где: для Стали 45:![]() ,

,

![]() ,

,

для Д16Т: ![]() ,

,

![]() .

.

Уравнение (7.6) хорошо описывает напряженно – деформированное состояние материала в зоне пластического упрочнения, а в упругой зоне наблюдается некоторое несоответствие с экспериментом (погрешность около 10%), поэтому его целесообразно использовать при расчете элементов конструкций, работающих в зоне значительных пластических деформаций. Наилучшее соответствие с экспериментом (погрешность до 2%) в упругой зоне и в пластической дает нижеприведенная формула (7.7), которую можно использовать как при малых, так и при больших значениях деформации:

![]() , (7.7)

, (7.7)

где: для Стали 45: ![]() ,

,

![]() ,

,

для Д16Т: ![]() ,

,

![]() .

.

На основе полученных результатов были определены и другие физико-механические характеристики материала в процессе удара.

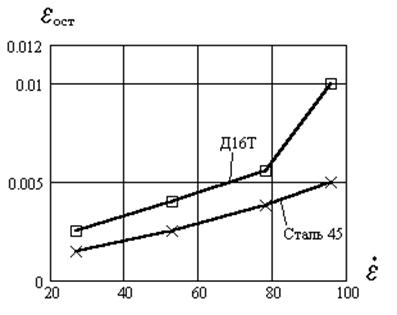

С увеличением скорости деформирования увеличивается остаточная деформация eост материала образца (рисунок 7.13).

Рисунок 7.13 – Зависимость остаточной деформации от скорости деформации

Причем у алюминиевого сплава Д16Т она возрастает значительно больше с увеличением скорости деформирования, чем у Стали 45.

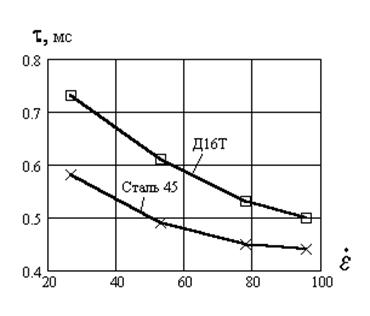

С увеличением скорости соударения, время контакта ударника с образцом уменьшается (рисунок 7.14). Уменьшение времени контакта обусловлено упрочнением (наклепом) материала в контактирующей зоне, что соответствует так называемой «жесткой» силовой характеристике материала [5].

Для алюминиевого сплава время контакта уменьшается на 50% с увеличением скорости деформации до ![]() =100 с-1 по сравнению со Сталью 45, у которой уменьшение t на указанном интервале составляет 30%.

=100 с-1 по сравнению со Сталью 45, у которой уменьшение t на указанном интервале составляет 30%.

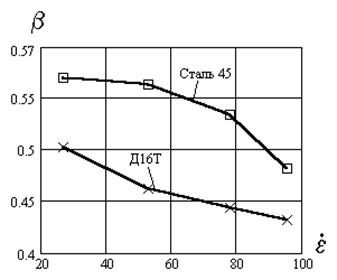

Скорость отскока ударника vотс в момент нарушения его контакта с образцом зависит от податливости материала и соответственно от способности поглощения им энергии удара. На рисунке 7.15 приведены зависимости коэффициента восстановления b от скорости деформирования для двух материалов:

b=vотс/v0, (7.8)

где vотс- скорость отскока, v0- начальная скорость соударения.

Рисунок 7.14 – Зависимость времени контакта от скорости соударения

Рисунок 7.15 – Зависимость коэффициента восстановления от скорости

соударения

Из анализа графиков видно, что коэффициент поглощения с увеличением скорости удара уменьшается, причем у алюминиевого сплава Д16Т он меньше, чем у Cтали 45, что объясняется большей податливостью алюминиевого сплава и соответственно большей поглощающей способностью энергии удара.

В заключение анализа экспериментальных данных укажем, что приведенные данные позволяют проанализировать изменение силы (напряжения) на диаграммах P=P(u,v) и ![]() в зависимости от скорости начального внедрения ударника в мишень, которые можно использовать в дальнейшем при теоретических расчетах материалов, подверженных ударному воздействию.

в зависимости от скорости начального внедрения ударника в мишень, которые можно использовать в дальнейшем при теоретических расчетах материалов, подверженных ударному воздействию.

Полученные экспериментальные данные процесса удара твердого тела в деформируемую преграду позволяют провести сравнительный анализ с соответствующими теоретическими данными [5]. Теоретические кривые силы-глубины внедрения показывают хорошее совпадение результатов с экспериментальными результатами на первой фазе удара – внедрения ударника в деформируемую преграду. Во второй фазе – при выходе ударника из упругой среды и его отрыве от поверхности упругой среды расхождение с ростом начальной скорости внедрения увеличивается. Это в первую очередь связано с возникновением в деформируемой среде пластических деформаций, приводящих, в конце процесса деформирования (удара) преграды, к возникновению остаточных деформаций, что невозможно учесть с помощью упругой модели деформируемой среды.

В заключение следует отметить, что не только первая фаза удара внедрения твердого тела, описываемая упругой моделью, дает удовлетворительное совпадение с экспериментальными данными, но и некоторые важные характеристики второй фазы удара - фазы отрыва твердого тела от деформируемой среды удовлетворительно коррелируют с экспериментальными результатами. К ним относятся: время отрыва ударника от деформируемой преграды, скорость отрыва ударника, длительность контакта и другие.

Дальнейшие экспериментальные исследования в области ударных процессов следует направить на разработку методов и средств для определения изменяющейся во времени величины площади (зоны) контакта ударника с преградой (для ударников с неплоской формой головной части), что необходимо для определения достоверных параметров ударного процесса.

8 Меры безопасности и рекомендации по эксплуатации

экспериментальной установки

8.1 Общие требования

а) к проведению работ допускаются курсанты, изучившие установку и правила её эксплуатации, а также прошедшие проверку знаний по мерам и правилам безопасности;

б) выполнять все действия согласно инструкции по эксплуатации и командам руководителя занятий;

в) запрещается находиться менее чем один метр от установки, пытаться останавливать маятник во время его движения;

г) выполняющие работу обязаны:

1) строго выполнять требования руководящих документов, указания руководителя занятий;

2) не допускать на рабочее место посторонних лиц, не имеющих отношения к выполнению донной работы;

3) докладывать руководителю работ о любых неисправностях и нарушениях требований безопасности.

8.2 Требования безопасности перед началом работ

- получить инструктаж по мерам и правилам безопасности у руководителя работ;