Производство цемента по мокрому способуРефераты >> Технология >> Производство цемента по мокрому способу

1. Характеристика продукции и технологический метод её производства.

Цемент – один из важнейших строительных материалов, предназначенных для бетонов и строительных растворов, скрепление отдельных элементов (деталей) строительных конструкций, гидроизоляций и др. Цемент представляет собой гидравлический вяжущий материал, который после смешения с водой и предварительного затвердевания на воздухе продолжает сохранять и наращивать прочность в воде.

Производство цемента обусловлено необходимостью его производства для применения в главным образом в строительстве. Строительство жилья на основе цемента позволяет получить объекты с низкой теплопроводностью и высокой морозостойкостью.

Технология цементное производство позволяет использовать в нём отходы добывающей, металлургической отраслей, а также побочные продукты этих производств. Некоторые отходы даже улучшают свойства цемента. Гибкая технология позволяет осуществлять комбинирование производства цемента с производством металлов, химических продуктов и энергии.

Существует много как бы подвидов цемента. Они отличаются друг от друга конечными свойствами, условиями производства и наличием в них различных видов добавок.

Портландцементом (далее п.ц.) называется гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое путём совместного размола портландцементного клинкера и гипса для регулирования сроков схватывания. Марку п.ц. определяют при испытании на сжатие стандартной цементной палочки размерами 4*4*16 мм.

Существуют следующие марки п.ц., выпускаемые промышленностью строительных материалов:

1. ПЦ 400 ДО и ПЦ 400 Д20. Применяется для производства асбестоцементных изделий, строительства жилья, промышленных зданий и сооружений.

2. ПЦ 500 ДО. Применяется для строительства мостов, путепроводов, железобетонных труб, пролетных строений и блоков.

3. ПЦ 600 ДО. Применяется для строительства мостов, туннелей, высокопрочных сооружений на объектах Министерства Обороны.

Сырьем при производстве цеманта по мокрому способу являются следующие компоненты: карбонатный компонент—мел, силикатный компонент—глина, железосодержащие добавки—пиритные огарки, конверторный шлам, железистый продукт.

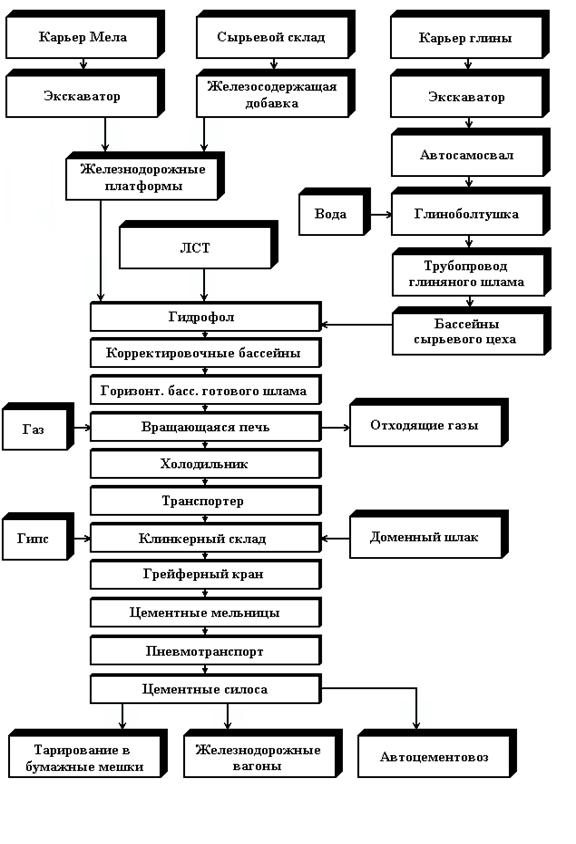

Типовая технологическая схема

Мел и глина добываются в карьерах экскаваторами. Влажность глины—до 20%, мела—до 29%.

Глина грузится в автосамосвалы и подается к глиноболтушкам, где производится приготовление глиняного шлама. Глиняный шлам из приемника перекачивается насосом в вертикальные бассейны.

Мел грузится экскаватором в думпкары. Думпкары имеют двусторонние толкатели для сталкивания мела в бункер. Из бункера мел с огарками по транспортеру поступает в мельницу самоизмельчения (гидрофол). Одновременно в гидрофол подаются глиняный шлам (насосом или самотеком из вертикальных бассейнов), а также вода и ЛСТ. Приготовленный шлам подается в вертикальный бассейн. Отсюда шлам подается в сырьевую мельницу, в которой и происходит его помол. Готовый шлам перекачивают в вертикальные шламобассейны, где происходит его корректировка. Откорректированная сырьевая смесь насосами перекачивается в горизонтальные бассейны, а оттуда—в следующие горизонтальные бассейны. Через шламовый питатель сырьевая смесь из бассейна подается в печи для обжига.

Количество подаваемого в печи сырья регулируется контрольным баком. Скорость наполнения зависит от числа оборотов печи и от текучести шлама. Контроль за качеством шлама ведет лаборатория. Обеспыливание отходящих газов обычно происходит с помощью электрофильтров, которые работают в режиме автоматического регулирования. Охлаждение клинкера из печей производится в колосниковых холодильниках или в рекуператорных.

Колосниковые холодильники имеют производительность около 70 т/ч. Температура клинкера на выходе из колосникового холодильника составляет не более 90 градусов. Клинкер из печей с температурой 1250 градусов поступает в шахту холодильника, где установлены неподвижные колосники и резко охлаждается воздухом, подаваемым вентилятором высокого давления. Далее клинкер поступает на решетку, которая состоит из подвижных и неподвижных колосников. Крутая передняя и пологая задняя полость колосников обеспечивают продвижение клинкера вперед и его интенсивное перемешивание. В разгрузочном конусе холодильника установлена встроенная дробилка для измельчения крупных кусков клинкера.

Рекуператорный холодильник имеет производительность 35 тонн в час. Температура клинкера на выходе—не более 400 градусов. В холодильнике имеется несколько барабанов, закрепленных по окружности корпуса, которые вращаются вместе с печью.

Со склада клинкер поступает с помощью мостового грейферного крана в бункера цементных мельниц. Туда же подается гипс, откуда вся эта басня дозируется в цементные мельницы. Для интенсификации процесса помола при производстве бездобавочных цементов на тарельчатый питатель подается лигносульфанат технический (ЛСТ) в количестве 0,01%.

Транспортировка готового цемента в цементные силоса производится пневмонасосами. Силос представляет собой железобетонную емкость диаметром около 10 м и высотой примерно 25-30 м. Силосный склад цемента насчитывает обычно более десятка силосов. Отгрузка цемента из цементных силосов производится в бункер для погрузки в автотранспорт или отгружается в железнодорожные вагоны. Упаковка цемента в бумажные мешки (50 кг) производится упаковочными машинами. Определение количества отгрузки цемента производится взвешиванием на железнодорожных весах.

2.2. Производственная и организационная структура предприятия

![]()

Пояснения к организационной структуре предприятия

1. Финансовый отдел

2. Бухгалтерия

3. Отдел труда и заработной платы

4. Плановый отдел

5. ЖКО

6. Столовая

7. Детский сад - ясли

8. Подсобное хозяйство

9. Магазин

10. Детский сад

11. Отдел сбыта

12. Отдел материально-технического снабжения

13. Цех тарирования и отгрузки

14. Автотранспортный цех

15. Главный энергетик

16. Отдел охраны труда и техники безопасности

17. ОТК и лаборатория

18. Производственно-технический отдел

19. Паро газо водо компрессорный цех

20. Отдел главного механика

21. Главный технолог

22. Отдел главного механика

23. Цех КПП, автоматики и связи

24. Горный цех

25. Технологический отдел

26. Ремонтно-механический цех

27. Энергоцех

28. Цех помола цемента

29. Цех обжига клинкера

30. Технадзор за строительством

31. Строительство объектов хозяйственным способом

32. Начальник отдела по труду и кадрам

33. Отдел маркетинга

34. Отдел кадров

35. Машинописное бюро

36. Начальник штаба гражданской обороны