Основные сведения о токарной обработкеРефераты >> Технология >> Основные сведения о токарной обработке

Содержание:

1. Функции станочника по обслужеванию станков

2. Уход за стонками и остнасткой

3. Сведения об испытании станков

4. Основы рационального использования станков

5. Типовые отказы и методы его устранения

6. Правила эксплуатации фрезерных станков

7. Приемы работы на фрезерном станке

8. Отказы при фрезеровании и способы их устранения

9. Правила эксплуатации стерильных станков

10. Установка и смена инструмента

11. Установка заготовок и зажимных приспособлений

12. Приемы работы на стерильном станке

13. Отказы при сверлении

14. Правила эксплуатации шлифовальных станков

15. Приемы работы на шлифовальных станках

Функции станочника по обслуживанию станков,,

На универсальных станках настройку режимов резания производит станочник непосредственно перед или во время обработки, устанавливая рукоятками частоту вращения шпинделя, подачу и глубину резания. На специальных и специализированных станках режимы резания устанавливаются заранее (согласно карте наладки), путем установки сменных колес в цепях главного движения и подач. Наладку завершают регулировкой инструментов на размер и пробными работами.

На большинстве станков при механической обработке на направляющих станины и суппортов образуется мелкая пылевидная стружка, которая оседает на оборудовании, поэтому после каждой смены предусматривается 10—15 мин на уборку. За это время рабочий-станочник обязан тщательно очистить оборудование от стружки и грязи. Направляющие необходимо тщательно протереть от охлаждающей жидкости и тщательно смазать тонким слоем масла. Смазывание оборудования в цехе производят по графику. Доставку масел, долив в резервуар, замену отработанных масел и периодическое смазывание производят по графику. Ежедневное смазывание оборудования и контроль за состоянием системы подачи СОЖ выполняет станочник.

При работе оборудования необходимо также периодически проверять качество обрабатываемых деталей. При ухудшении качества, которое контролируется станочником или специальными приборами, станочник должен произвести подналадку оборудования, отрегулировать механизмы станка.

УХОД ЗА СТАНКАМИ И ОСНАСТКОЙ

Уход и обслуживание включает в себя чистку и смазывание, осмотр и контроль состояния механизмов и деталей станков и оснастки, уход за гидросистемой, системами смазывания и подачи СОЖ, регулировку и устранение мелких неисправностей. При эксплуатации автоматизированных станков применяют смешанную форму обслуживания: наладку станка производит наладчик, а подналадку — станочник. При этом в функции станочника входят: приемка заготовок и их установка; снятие готовых деталей; оперативное управление; периодический контроль деталей; смена или регулирование режущего инструмента; регулирование подачи СОЖ; контроль за удалением стружки и др.

'- Уход за гидросистемой оборудования предусматривает контроль температуры масла, которая не должна превышать +50 °С. Первую замену масла в гидросистеме, как правило, производят через 0,5—1 месяц работы, чтобы удалить продукты притирки механизмов. В дальнейшем замену масла производят через 4— 6 месяцев. Необходимо систематически контролировать и поддерживать уровень масла, следить за состоянием трубопроводов (во избежание утечек и попадания воздуха в гидросистему), регулярно чистить фильтры.

Уход за электрооборудованием включает в себя ежемесячную очистку аппаратов от грязи и пыли, подтягивание винтовых соединений, контроль плавности перемещений и надежности возврата подвижных частей электроаппаратов в исходное положение. Периодически смазывают приводы аппаратов, тонким слоем смазочного материала, не допуская попадания его на контакты. Раз в полгода меняют полярность рабочих контактов у кнопок и выключателей, работающих в цепях постоянного тока, проверяют состояние контактов. При появлении пригара или капель металла на поверхности контактов их слегка зачищают бархатным надфилем.

Особенности эксплуатации станков обязательно указывают в инструкциях. Соблюдение инструкций обеспечит длительную, бесперебойную работу оборудования.

СВЕДЕНИЯ ОБ ИСПЫТАНИИ СТАНКОВ

Металлорежущие станки подвергаются приемным испытаниям, которые состоят из следующих этапов: испытания на холостом ходу и проверка паспортных данных; испытания под нагрузкой и в работе; испытания на точность; испытания на жесткость и виброустойчивость.

Испытания на холостом ходу и проверку паспортных данных начинают включением минимальной скорости главного движения. Затем устанавливают другие ступени скорости, включают подачу и ускоренный ход. При оговоренной техническими условиями частоте вращения шпинделя станок должен непрерывно работать не менее 1,5—2 ч, причем установившаяся избыточная температура нагрева шпиндельных опор не должна превышать +50. °С для станков класса Н. Проверяют фиксацию рукояток и усилия их переключения, безотказность блокировок, действия системы смазывания, охлаждения, гидра и электрооборудования, уровень шума, наибольшую мощность холостого хода главного привода. Определяют основные параметры и размеры станка.

При испытаниях под нагрузкой и в работе проверяют наибольшие силы резания (с кратковременной перегрузкой на 25%), наибольшие мощность и крутящий момент, убеждаются в безотказности действия под нагрузкой всех механизмов и систем, предохранительных устройств и тормозов. При рекомендуемых режимах в станке не должно быть вибраций, которые могут приводить к выкрашиванию режущей кромки инструмента или к образованию дробленой поверхности обработки.

Точность оборудования нормируется соответствующими ГОСТами, построенными на предположении, что геометрические погрешности данного станка являются систематическими и полностью переносятся на обрабатываемую деталь. Это позволяет не проводить анализ результирующей погрешности на деталях в целях выявления только геометрических погрешностей станка, что очень трудно, а заменить проверку детали соответствующей геометрической проверкой станка. Путем сбора на большом числе станков статистического материала о их геометрических погрешностях были составлены действующие ГОСТы на нормы точности. В них для каждого типа станков приведено определенное число инструментальных проверок геометрической точности, проводимых обычно в статическом состоянии и при перемещениях отдельных частей станка, осуществляемых вручную или на самых малых скоростях.

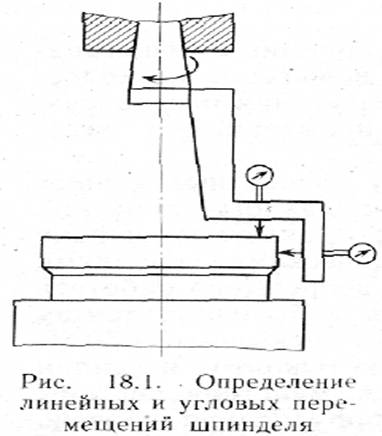

При проведении испытаний большое значение имеют условия, при которых производят измерения. Проверку необходимо проводить при температуре +20. °С; колебания температуры не должны превышать ±0,5. °С для станков класса. С, ±1. °С для станков классов А и В и ± 2 °С для менее точных станков. Станок на точность проверяют после его обкатки. Объем испытания определяется соответствующими нормами точности, предусмотренными ГОСТом. Типовыми обычно являются проверка точности геометрических форм базирующих поверхностей (прямолинейность, плоскостность, овальность, конусность и т. п.), взаимного расположения этих поверхностей (параллельность, перпендикулярность, соосность), формы траектории движения исполнительных звеньев станка, взаимосвязанных движений (кинематическая точность), координатных перемещений (линейных и угловых). Все проверки осуществляют без внешней нагрузки. В ГОСТ 2267—76 приведены схемы и способы измерения геометрической точности.