История токарного станкаРефераты >> Технология >> История токарного станка

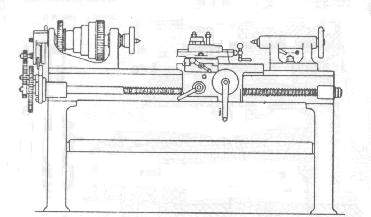

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па

|

Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации - револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами - механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

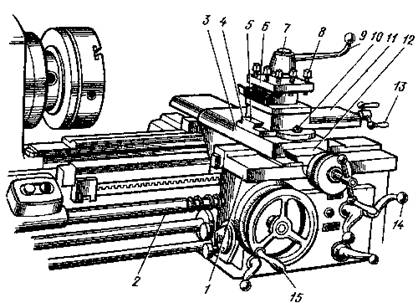

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

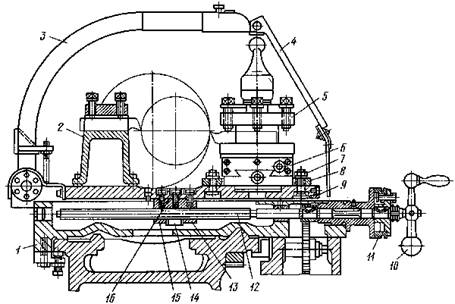

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим - связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.