Легированные сталиРефераты >> Технология >> Легированные стали

Хромомарганцевые стали 20ХГС, 25ХГС, 30ХГС, называемые хромансиль, легированы хромом, кремнием и марганцем, т.е. не содержат дефицитных легирующих элементов. Эти стали обладают хорошей свариваемостью и прочностью, например, сталь 30ХГС после термической обработки имеет sв=1650 МПа при КСU=0,4 МДж/м2. Недостаток этих сталей склонность к отпускной хрупкости II рода и к обезуглероживанию поверхности при нагреве.

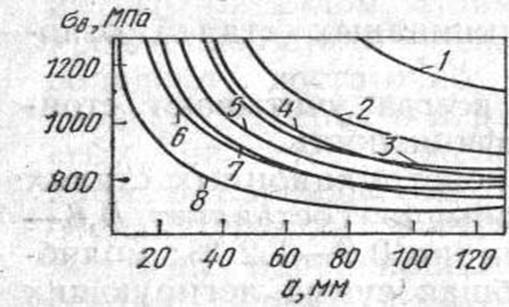

Чем больше размер детали, сложнее ее конфигурация, выше напряжения, возникающие в ней в процессе работы, тем с большим количеством никеля применяют сталь для ее изготовления: 40ХНМ, 30ХН2МФ, 38ХНЗМФ и т.д.

|

Рис. 3.Диаграмма для выбора марок конструкционной стали в зависимости от заданной прочности и размера сечения детали:

1 - 30ХН3М; 2 - 30ХН3; 3 - 34ХМА; 4 - 33ХСА;

5 - 30Н3; 6 - 35ХА; 7 - 35СГ; 8 - сталь 30

4. Высокопрочные стали

С каждым годом растет потребность в материалах, обладающих высокой прочностью и вместе с этим необходимыми пластичностью и вязкостью. В обычных конструкционных сталях предел прочности sв как правило, получают не более 1100–1200 МПа, так как при большей прочности сталь практически становится хрупкой.

Стали, в которых подбором химического состава и оптимальной термической обработки получают sв=1800¸2000 МПа, называют высокопрочными.

Высокопрочное состояние может быть получено несколькими способами. Один из таких способов–легирование среднеуглеродистых сталей (0,4–0,5 % С) хромом, вольфрамом, молибденом, кремнием и ванадием. Эти элементы затрудняют разупрочняющие процессы при нагреве до 200–300 °С. При этом получают мелкое зерно, что в свою очередь понижает порог хладноломкости, увеличивает сопротивление хрупкому разрушению. Например, сталь, содержащая 0,4 % С; 5 % Сг; 1 % Мо и 0,5 % V, после закалки в масле и низкотемпературного отпуска при 200 °С имеет sв=2000 МПа при d=10 %, y=40 % и КСU=0,3 МДж/м2.

Стали 30ХГСНА, 40ХГСНЗВА, 30Х2ГСНЗВМ и т.п. после термической обработки на структуру нижнего бейнита (закалка и низкий отпуск или изотермическая закалка) приобретают высокую прочность–такая обработка сообщает сталям меньшую чувствительность к надрезам. Прочность sв=1600¸1850 МПа при d»15¸12 % и КСU=0,4¸0,2 МДж/м2.

Высокая прочность легированных конструкционных сталей может быть получена и за счет применения термомеханической обработки (ТМО). Так, сталь 30ХГСА, 40ХН, 40ХНМА, 38ХНЗМА после НТМО имеют временное сопротивление разрыву до 2800 МПа, относительное удлинение и ударная вязкость увеличиваются в 1,5–2 раза по сравнению с обычной термической обработкой. Объясняется это тем, что частичное выделение углерода из аустенита при деформации облегчает подвижность дислокаций внутри кристаллов мартенсита, что и способствует повышению пластичности (охрупчивание при закалке сталей объясняется именно малой подвижностью дислокаций в мартенсите при значительном содержании в нем углерода).

Мартенситностареющие (Марэйджинг) стали. Эти стали сочетают высокие прочностные свойства с хорошей пластичностью и вязкостью. Достигается это легированием специальной термической обработкой. Их достоинства–высокая технологическая пластичность при обработке давлением в широком интервале температур; отсутствие трещинообразования при охлаждении с любыми скоростями после обработки давлением; хорошая свариваемость. Недостатком этих сталей является их склонность к ликвации.

Мартенситностареющие стали относятся к высоколегированным сталям. Основным легирующим элементом является никель (10–26 %). Кроме того, различаясь по составу, разные марки этих сталей содержат 7–9 % Со; 4,5–5 % Мо; 5–11 % Сг; 0,1–0,35 Аl; 0,15–1,6 % Тi; иногда ~0,3–0,5% Nb; £0,2 % Si, Mn; ~0,01 % S, Р каждого. Титан и алюминий вводят для образования интерметаллидов.

В мартенситностареющих сталях стремятся получить минимальное количество углерода (£0,03 %), так как углерод, образуя с легирующими элементами карбиды, способствует охрупчиванию сталей; Кроме того, при этом понижается содержание легирующих элементов в твердом растворе. Термическая обработка таких сталей заключается в закалке с 800–860 °С, охлаждении на воздухе и затем отпуске–старении.

Высокая стоимость легирующих элементов, а также дефицитность никеля и кобальта ограничивают широкое применение таких сталей. Поэтому появились так называемые «экономнолегированные» мартенситностареющие стали: Н8Х6МТЮ, 10Н4Г4Х2МЮ, Н12М2Л2ТЮ, Н8ГЗМ4 и др.

Мартенситностареющие стали используют для изготовления шасси самолетов, оболочек космических летательных аппаратов, прецизионных хирургических инструментов и штампов и т.д. Используют эти стали и для криогенной техники, так как и при отрицательных температурах они обладают высокой прочностью в сочетании с достаточной пластичностью.

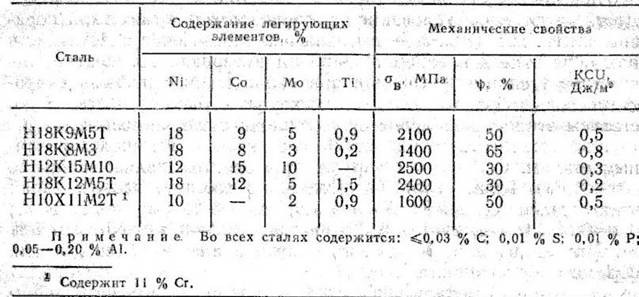

Таблица 3. Состав и механические свойства мартенситностареющих сталей

5. Пружинно-рессорные стали

Основное требование к материалам, используемым для изготовления пружин, рессор, торсионных валиков и т.д.–сохранение в течение длительного времени упругих свойств. Пружинные стали должны иметь высокий предел упругости (sуп), высокое сопротивление разрушению (Sk) и усталости при пониженной пластичности.

|

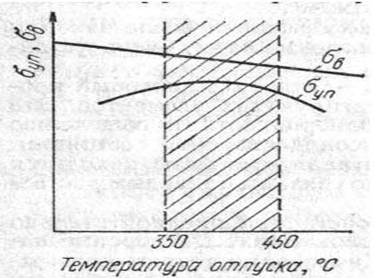

Рис. 4. Схема изменения прочности пружинных сталей в зависимости от температуры отпуска

Режим термической обработки назначают в зависимости от состава стали и условий работы пружин. Наиболее высокая упругая прочность достигается в результате среднего отпуска на тростит. При этом отношение sуп/sв становится близким к единице (рис. 4).

Для повышения выносливости пружин и рессор широко применяют дробеструйную обработку.