Ручная дуговая сварка, электроды и оборудованиеРефераты >> Технология >> Ручная дуговая сварка, электроды и оборудование

При изготовлении деталей дуговой сваркой возникают следующие нежелательные последствия: окисляется металл, поглощается азот, выгорают легирующие добавки, происходят объемные и структурные превращения, что приводит к короблению деталей, нарушению термической обработки и снижению твердости. Окисление металла понижает механические свойства и пластичность наплавленных или сваренных участков. Поглощение азота за счет образования нитрида железа, марганца и других элементов увеличивает прочность сварного шва, однако резко уменьшает его пластичность.

Для уменьшения отрицательного влияния рассмотренных явлений на изготавливаемые детали сварку или наплавку выполняют электродами с обмазкой. При выборе электродов необходимо учитывать их назначение. Если электроды применяют для сварки деталей из конструкционных сталей, их выбирают исходя из условий максимального приближения качества и свойств материала шва к металлу изготавливаемой детали, чтобы твердость была одинаковой на всех участках. При сварки деталей из легированных сталей основным критерием является твердость наплавленного слоя и износостойкость.

Электроды для сварки обозначают буквой «Э» и двумя цифрами, например Э-42. Цифры после буквы свидетельствуют о прочности шва на разрыв.

Электроды для наплавки обозначают двумя буквами «ЭН» и цифрами, показывающими гарантированную твердость наплавленного слоя. Наплавочные электроды специального назначения обозначают тремя буквами. Например, электрод типа ЭНР-62 расшифровывается так: электрод для наплавки режущего инструмента обеспечивает твердость слоя НКСэ 63.

Каждому типу электрода может соответствовать несколько марок обмазки. Обмазки электродов по составу подразделяют: на руднокислые — Р, рутиловые — Т, фтористо-кальциевые — Ф, органические — О. Наибольшее распространение в получили группы Р, Т и Ф. К группе Р относятся электроды ОММ-5, ЦМ-7, ЦМ-8; к группе Т — ЦМ-9, ОЗС-6, АНО-3; к группе Ф — УОНИ-13/45, УОНИ-13/55, УОНИ-13/65. Марки, типы электродов и их назначение приведены в табл. 6.

Таблица 6. Электроды для ручной дуговой сварки и наплавки

|

Электрод |

Твердость поверхности НВ (HRCэ) после |

Область применения | ||

|

Марка |

Тип |

наплавки |

закалки | |

|

ОММ-5 |

Э-42 |

120—140 |

- |

Сварка и наплавка малоуглеродистых сталей |

|

ОМА-2 |

Э-42 |

120—140 |

- | |

|

ЦМ-7 |

Э-42 |

120—140 |

- |

Наплавка поверхностей, которые не требуют высокой твердости |

|

УОНИ- 13/45 |

Э-45 |

140—200 |

_ | |

|

УОНИ- 13/55 |

Э-55 |

140—210 |

- | |

|

ОЗН-300 |

ЭН-15ГЗ-25 |

250—300 |

250—300 |

Наплавка деталей, работающих в условиях высокого контактного напряжения и ударного нагружения |

|

ОЗН-400 |

ЭН-20Г4-40 |

370—430 |

- | |

|

ОМГ |

ЭН-70Х 11-25 |

250—320 |

- |

Наплавка деталей из стали 110Г13Л, работающих в условиях интенсивного абразив- ного ковшей экскаваторов и т. д.)изнашивания (звенья гусениц, зубья |

|

ОМГ-Н |

ЭН-70Х1ШЗ-25 |

250—310 |

- | |

|

ЦН-5 ЭН-60М |

ЭН-25Х 12-40 ЭН-60Х2СМ-50 |

(41,5) (51,5) |

(50) (61) |

Наплавка деталей, быстроизнашивающихся и требующих механической обработки ре- жущим инструментом после наплавки (валы, оси, штампы и т. д.) |

|

ЦШ-1 |

ЭН-ЗОХЗВ8 |

(41,5 после отжига) |

(55) | |

|

Т-590 Т-620 вкн/ливт |

ЭН-УЗОХ25РС2Г-60 ЭН-УЗОХ25Р2 С2ТГ-55 |

(56—60) (59—63) (57—61) |

- |

Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания (ножи дорожных машин) |

Порошковые электроды изготовляют из порошковой проволоки. На стержень могут быть нанесены покрытия (30—35 % массы стержня), состоящие из феррохрома, ферротитана, феррованадия и других компонентов. Твердость слоя, наплавленного электродами ПЭ-6ХЗВ10, после закалки 64—65 НКСЭ. Порошковые электроды с наполнителями из доменного ферромарганца и У35Х717 образуют металлопокрытия высокой твердости (51,5—57 НКСЭ) и износостойкости.

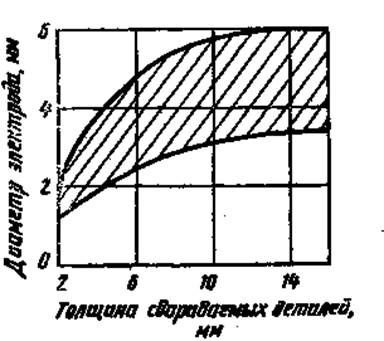

Рис. 4. Зависимость диаметра электрода от толщины свариваемых деталей

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей и размещения сварного шва в пространстве. При потолочной сварке применяют электроды диаметром около 4 мм, при вертикальной — до 5 мм. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей. В других случаях для высококачественной сварки диаметр электрода можно определить, используя график, представленный на рис. 4. Сила сварочного тока зависит от допустимой плотности тока (10—20 А/мм2) и диаметра электрода. При диаметре электродов 3— 6 мм силу тока (А) определяют по формуле

I == md,

где m — коэффициент (m = 35-60); d — диаметр электрода, мм.

b) ручная дуговая сварка