Контроль в послепечатных процессахРефераты >> Журналистика >> Контроль в послепечатных процессах

Изобразительный сенсор содержит в одном корпусе все необходимые компоненты: оптику, камеру, систему освещения, блок обработки, индикацию и элементы управления. Сенсорная оптика представляет высококачественную систему обработки изображений и требует соответственно и высококачественной оптики, принимающей изображение. Высокоточное оптическое устройство воспроизводит резкое изображение объекта вплоть до внешней краевой зоны. Объект сканируется построчно воспроизводящей изображение матрицей на ПЗС с разрешением 200 dpi.

Интегрированное освещение объекта необходимо для получения изображений требуемого качества. Опыт применения имеющихся на рынке систем распознавания неверных листов показывает, что освещение объектов светодиодами вследствие почти монохроматического спектра их излучения при соответствующих печатных красках или цветах объекта обеспечивает получение монохроматического изображения. Непосредственно же интегрированное в сенсор освещение белым светом обеспечивает возможность получения контрастных изображений независимо от цвета оригинала. При этом освещение примерно соответствует свету, исходящему из полупроводниковых лазерных излучателей.

Что касается электрических параметров системы, то осуществление подачи энергии дает возможность применения сенсора в интервале напряжения питания от 18 до 30 В постоянного тока, но нормальное промышленное напряжение 24 В обеспечивает достаточный резерв питания.

Обработка изображения, полученного от ряда ПЗС, и его оценка реализованы в исключительно компактной схеме. Для передачи информации можно использовать сенсор совместно с цифровыми интерфейсами SPS-I/O. Предусмотрена также интеграция в локальные сети с общей шиной через открытый интерфейс CAN.

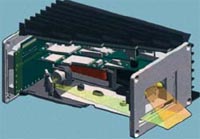

Обслуживание и элементы отображения находятся прямо в сенсоре. Чтобы сенсор был соединен с текущим процессом, необходимо только нажать на клавишу ВКЛ./ВЫКЛ. (ON/OFF). Вторая клавиша дает пользователю возможность индивидуального изучения сфальцованного листа или других объектов. Интегрированный семисегментный указатель информирует о текущем режиме работы и состоянии устройства. Схема описанного выше сенсора показана на рис. 5.

Рис. 4. Изобразительный сенсор фирм Kolbus и Baumer electric в разрезе

Как уже отмечалось, считывание изображения выполняется через ряд ПЗС. Построчное и синхронизированное с движением листа сканирование гарантируется соединением с датчиком угловых перемещений. Благодаря этому изменения скорости разделения и вывода не оказывают никакого влияния на выполнение проверочного задания. В отличие от сбора информации плоским ПЗС, в данном случае могут быть записаны и обработаны более длинные объекты. Например, с помощью описанного сенсора могут сканироваться листы или объекты длиной до 500 мм. Количество собранных данных об изображении, прием которых при максимальной скорости информационного потока может составлять несколько мегабайт в секунду, в устройстве для выделения признаков так называемом экстракторе признаков может быть существенно сокращено.

Этот экстрактор признаков основан на матричной БИС (интегральной схеме с высокой степенью интеграции) или на программируемой пользователем вентильной матрице с эксплуатационным программированием FPGA и характеризуется исключительной быстротой работы. Его задача заключается в предварительной обработке отсканированного оригинала и преобразовании его в черно-белое изображение, а также в сегментации входящих данных о нем. Результатом сокращения данных является "лист признаков" (Feature List) объемом в несколько килобайт. Цифровой процессор для обработки сигналов (DSP) сравнивает эти листы признаков c изученными предварительно эталонными объектами и выдает свое решение "Хорошо - Плохо". Этот результат передается через переключаемый выход управления подборочной машины.

Наряду со способом преобразования изображения для принятия решения "Хорошо - Плохо" в реальном времени можно также параллельно, в зависимости от объекта и применения, извлечь изображение в тонах серого для целей анализа.

Рис. 5. Блок-схема работы изобразительного сенсора фирм Kolbus и Baumer electric

Благодаря встроенной функции обучения "Teach-Function" сенсор может быть легко перестроен на новые сфальцованные листы или другие объекты. Во время процесса обучения сенсор автоматически выбирает из принятого изображения соответствующие эталонные объекты и принимает решение для оптимального режима работы, как, например, "текстовой режим" или "иллюстрационный режим".

Во время процесса обучения сенсора требуется, чтобы он обрабатывал только "хорошие" объекты. Этот процесс обучения может выполняться при посредстве управляющего входа, а также путем нажатия на клавишу сенсора. Управляющий вход может быть подключен параллельно со всеми управляющими входами других сенсоров подборочной машины, что обеспечивает совместное обучение всех сенсоров станции.

При этом сенсор в состоянии проверить 10 сфальцованных листов в секунду при скорости свыше 2,5 м/с с разрешением 200 dpi. Текстовые листы с мелкими шрифтами, которые имеются в телефонных книгах, идентифицируются с высокой точностью.

Точно так же сенсор устанавливается в случаях иллюстрационных или смешанных оригиналов (текст и иллюстрации на одной и той же странице) путем процесса обучения на наилучший режим работы. Применение специального, уже упоминавшегося выше способа преобразования изображения дает также возможность беспроблемного и надежного анализа просвечивающих бумаг.

Путем оптимального размещения освещения и камеры внутри корпуса сенсора глянцевые и сильно отражающие свет бумаги не оказывают никакого отрицательного влияния на результаты контроля и измерений. Перемещенные в сторону, скрученные и волнистые страницы надежно распознаются сенсором в относительно большом диапазоне допусков.

Оптические системы контроля фирмы OPTIGRAF

На специалистов-полиграфистов произвело большое впечатление создание и выпуск на рынок фирмой OPTIGRAF AG в 90-е гг. новой оптической системы контроля печатных изображений для подборочных машин. Благодаря этой системе, получившей название OPTICONTROL, появилась возможность своевременно распознавать и устранять ошибки наклада при комплектовке и подборке тетрадей. Но то, что было революционным в то время, сейчас является стандартом. Данной системой были оснащены многочисленные самонаклады, и известные полиграфические машиностроители рекомендовали OPTICONTROL в качестве необходимой опции. В последующем оказалось, что переплетчики хотят применять подобный контроль также для сложных текстовых листов, но наталкиваются при этом на границы применения имеющейся системы.

Рис. 6. Система оптического контроля подборки листов OPTICAMERA фирмы OPTIGRAF AG