Офсетные резинотканевые пластины и поддекельные материалы в печатном процессеРефераты >> Журналистика >> Офсетные резинотканевые пластины и поддекельные материалы в печатном процессе

Толщина формы и декеля под давлением, а также их превышение над контрольными кольцами в свободном состоянии строго регламентированы для каждой машины, а это значит, что регламентирована и жесткость декеля, абсолютная величина деформации которого под давлением печатания (8 кГс/см2) должна быть равна величине превышения декеля над контрольными кольцами.

В связи с этим правильный подбор состава декеля по толщине и жесткости является крайне актуальным. Рассмотрим на примере, как правильно подобрать декель в производственных условиях на листовой машине "Планета-Вариант" с толщиной декеля 3,25 мм (под давлением печатания) и превышением его над контрольными кольцами 0,20 мм в свободном состоянии. Необходимо определить, какая толщина декеля должна быть в свободном состоянии и с какой жесткостью подобрать резинотканевую и поддекельную пластины, которые при деформации на 0,20 мм обеспечивали бы компенсацию всех неточностей в полосе печатного контакта и давление 8 кГс/см2.

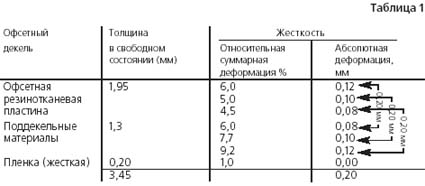

Из условия задачи видно, что общая величина деформации декеля (ОРТП+поддекеля) равна 0,20 мм (превышение его над контрольными кольцами). Значит, если взять резинотканевую пластину толщиной 1,95 мм, жесткостью 6%, имеющую величину абсолютной деформации 0,12 мм, то поддекель толщиной 1,30 мм должен иметь деформацию 0,08 мм или относительную 6%.

Это значит, что декель толщиной 1,95+1,30 (3,25 мм) при сжатии его на 0,20 мм (0,12+0,08 мм) обеспечит давление 8 кГс/см2. Но это толщина декеля без превышения. Для того чтобы ему обеспечить такую деформацию, необходимо превышение его над кольцами 0,20 мм за счет подкладки под него жесткой, недеформирующейся пленки толщиной 0,20 мм. Таким образом, толщина декеля в свободном состоянии составит 3,45 мм.

Соотношение жесткости (величины абсолютной деформации) пластины и поддекеля могут изменяться в зависимости от наличия материалов с различной жесткостью, но суммарная абсолютная деформация декеля должна быть равна 0,20 мм (см. табл. 1).

Отклонение ее как в большую (более 0,20 мм), так и в меньшую (менее 0,20 мм) сторону крайне нежелательно, т.к. в первом случае оно вызовет необходимость увеличения толщины декеля и снижение качества печатного оттиска, а во втором - повышение давления печатания и перегрузку механизма привода печатной машины.

Приведенный расчетный метод подбора состава жесткости и толщины офстеного декеля позволяет правильно установит натиск (давление) между цилиндрами печатного аппарата, который контролируется величинй зазора (0,1 мм) между контрольными кольцами цилиндров и расчитывается по формуле:

р= а+б-S,

где р - натиск,

а - превышение формы над контрольными кольцами,

б - превышение декеля над контрольными кольцами,

S - расстояние между контрольными кольцами.

Для листовой офсетной машины "Планета-Вариант":

р= 0,10+0,20-0,20=0,10 (мм)

Только при такой наладке печатной машины можно гарантировать правильное соотношение диаметров цилиндров печатного аппарата и качество печатных оттисков.

При изменении толщины запечатываемых материалов давление в печатной паре корректируется только регулировкой натиска по вышеприведенной формуле.

Попытки отрегулировать давление в этом случае за счет изменения толщины декеля приводят к нарушению соотношения диаметров цилиндров со всеми вытекающими из этого последствиями.

Правильно подобранный по толщине и деформационным свойствам декель должен приработаться при печатании до 1000 оттисков и затем обеспечить стабильное качество печати на протяжении многих печатных циклов.

Величина его приработки (усадки) зависит от величины его остаточной деформации, а время - от величины эластической деформации. Поэтому необходимо подбирать декель с оптимальным значением доли эластической деформации (8-10%) и компенсировать толщину его после приработки не "на глаз", а на величину его остаточной деформации по паспорту пластин, контролируя превышение декеля над контрольными кольцами.

Расчет состава декеля можно производить, только если машина находится в нормальном состоянии и обеспечивает качество печати при заданных паспортом данных на нее.

Однако по мере износа печатной машины увеличивается необходимая величина деформации сжатия декеля для компенсации накопившихся за время ее эксплуатации неточностей печатного аппарата, т.е. возникает необходимость снижения жесткости декеля.

Определение необходимой для компенсации деформации величины сжатия декеля проводится методом подбора, начиная от минимальной толщины декеля и непропечатки на оттиске и доводя по шкалам контроля печатного процесса до оптимальной пропечатки, на что уходит достаточно много времени.

После получения требуемого качества оттиска измеряют толщину декеля в свободном состоянии и величину превышения декеля над контрольными кольцами, которые затем фиксируют и используют для расчета толщины и деформации декеля на этой машине по вышеприведенной методике.

Расчетный метод подбора толщины и жесткости деформации декеля не представляет особой сложности, если у печатника имеется паспорт на декельные материалы с полным набором показателей деформационных свойств, и занимает значительно меньше времени, т.к. может быть произведен заранее и вне машины.

Вина за невостребованность показателей деформационных свойств декельных материалов при подборе декеля лежит в основном на недостаточно высокой технической культуре специалистов печатных цехов, хотя немалую лепту в это вносят и неправильные переводы технической документации на печатные машины с иностранных языков, которые выполняются крайне неграмотно и не редактируются специалистами.

К 3-й группе показателей свойств офсетных резинотканевых пластин относятся показатели, которые характеризуют поведение их резинового краскопередающего слоя. Толщина этого слоя колеблется в пределах от 0,3 до 0,5 мм в процессе печатания.

Эти свойства в значительной мере влияют на качество печатного оттиска и тиражестойкость пластин и определяются такими показателями, как

- степень набухания в компонентах краски и смывочных растворах;

- твердость в единицах Шора или Тира;

- степень шероховатости или микрогеометрия поверхности (сегодня в основном шлифованной) краскопередающего слоя.

Отклонение от нормы показателя степени набухания печатающего слоя очень часто приводит к затруднениям в печатном процессе, вызывая чрезмерное накапливание на его поверхности компонентов бумаги и краски и, как следствие, частые остановки машины для смывки поверхности декеля.

Для обеспечения нормального процесса печатания необходимо знать предельные значения этого показателя и браковать пластины уже при закупке, а не в печатном процессе.

Показатель твердости печатающего слоя часто переносится на всю толщину пластины, что неверно, так как он не отражает ее деформационных свойств и не определяет величину деформации сжатия в целом.

Понятия твердости и жесткости пластин постоянно смешиваются в переводах иностранной технической документации на печатные машины.