Завод наружных панелей для 16-ти этажных домовРефераты >> Строительство >> Завод наружных панелей для 16-ти этажных домов

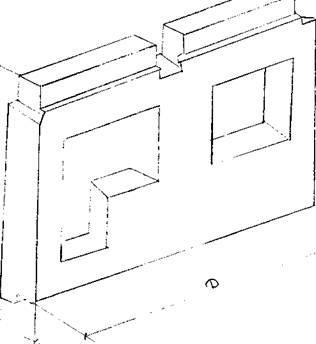

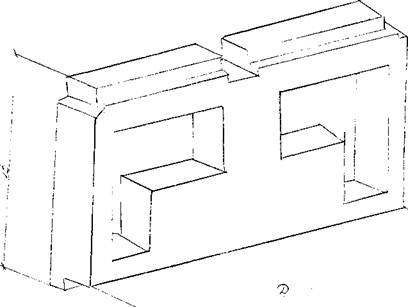

Эскизы наружных стеновых панелей из керамзитобетона

2. Определение потребности цеха в сырье, материалах и полуфабрикатах

Для приготовления лёгких бетонов используют различные виды пористых заполнителей: искусственные (керамзит, аглопорит, перлит, шлаковую пемзу и др.) и естественные (туф, пемзу и др.). Лёгкие бетоны на пористых заполнителях применяют в ограждающих конструкциях для снижения собственной массы несущих конструкций.

Пористые неорганические заполнители применяют для изготовления лёгких бетонов плотностью 500-1800кг/м3 Насыпная плотность заполнителей должна быть не более 1000 кг/м для гравия и щебня (крупностью более 5 мм.) и не более 1200кг/м для песка (крупностью до 5 мм.). К крупному пористому заполнителю предъявляются требования по качеству: содержание водорастворимых сернистых и сернокислых соединений не более 1%, потеря массы после 15 циклов замораживания и оттаивания для бетонов с Мрз150 -менее 10%, коэффициент размягчения в конструкционно-теплоизоляционных материалах 0,6.

В производстве наружных стеновых панелей используется керамзитобетон. Мелким заполнителем для бетона является кварцевый песок, который должен удовлетворять требованиям ГОСТ 8736-72 и может применяться в естественном состоянии фракционным или обогащенным. Допускается применение песков, полученных только дроблением и фракционированием горных пород. В природном песке содержание зёрен, проходящих через сито с сеткой № 014, допускается до 20% по массе.

Для приготовления керамзитобетона применяют портландцемент марки 400. К нему предъявляются следующие требования: портландцемент должен выдержать испытания на равномерность изменения объёма при кипячении в воде. Начало схватывания должно быть не ранее 45 минут, а конец не позднее 10 часов. Тонкость помола определяют по остатку на сите №008 (ГОСТ 3584-73), который не должен превышать 15% массы просеянного цемента. Содержание в клинкер S03 должно быть не более 3,5%; MgO -не более 5%. Цемент не должен иметь ложного схватывания.

С целью снижения средней плотности бетона применяют воздухововлекающие добавки (СДО).

Для приготовления бетона марки 60 используют следующие материалы

Цемент = 220 кг/м3 ;

Вода = 210 дм /м3 ;

Керамзит = 612 кг/м3 ;

Песок =135 кг/м3;

Добавка = 0.07%.

Таблица расхода сырьевых материалов

|

№п.п |

Наименование сырья Или полуфабриката |

Ед. изм. |

Расход на единицу продукции |

Расходы: | |||

|

В час |

В смену |

В сутки |

В год | ||||

|

1 |

Цемент |

кг |

719,04 |

4306,4 |

34440 |

68908 |

16882712 |

|

2 |

Песок |

кг |

354,38 |

2122,4 |

16974 |

33961,8 |

8320765,2 |

|

3 |

Керамзит |

кг |

1386,72 |

8305,2 |

66420 |

132894 |

32559516 |

|

4 |

Вода |

кг |

539,28 |

3229,8 |

25830 |

51681 |

12662034 |

|

5 |

Арматурная сталь |

кг |

96,72 |

268,4 |

2147,35 |

4294,7 |

1116623,8 |

З. Технико-экономическое обоснование выбора способа производства

1 .Вид технологической линии конвейерная

2. Количество рабочих часов в сутках 16

3. Количество рабочих дней в году . 260

4. Объём одновременно формуемых изделий в м 4,64

5. Количество рабочих (в сутках) 30

6. Ритм движения конвейера . 45

7. Время ТВО, в часах 11

3. Количество ярусов в пропарочной камере 1

9. Часовая ставка рабочего-сдельщика в руб 10

10. Стоимость бетонной смеси в руб/м' . 500

11. Расход арматуры в т. на 1 м3 изделия . 0,02084

12.Стоимость оборудования в руб . 2970000

13.Количество пара в т. на 1 м изделия 0,23

14.Расход электроэнергии в кВт/час 12

15 .Производственная площадь цеха, м . 2600

16. Сметная стоимость строительства в руб/м2 1155

17. Количество постов 9

Результаты расчетов

1 .Производительность линии, м /год 25736,53

2.Количество камер 2

3. Количество форм . 26

4. Цеховые расходы . 66,14

5. Общезаводские расходы . 0,303

б. Удельные капиталовложения 159,42

7. Себестоимость единицы продукции . 162,55

8. Приведенные затраты . 181,68

4. Разработка и описание технологической схемы производства

Типы линий и их число выбирают в зависимости от заданной номенклатуры изделий, мощности предприятия или цеха. Выбор технологической линии и оборудования начинается с анализа степени совместимости конструктивных и технологических параметров изделий в процессе их формования и твердения.

Для большинства железобетонных изделий учитывают следующие параметры: вид, марку бетона, форму изделий и характер сечения, геометрические размеры и допустимые отклонения от них, вид армирования, насыщенность арматурой и закладными деталями, массу изделия, чистоту поверхности.

Для производства наружных стеновых панелей из керамзитобетона я выбираю конвейерный способ производства.

Конвейерный способ - это усовершенствованный агрегатно-поточный способ производства железобетонных изделий. При конвейерном способе производства технологический процесс расчленяется на элементарные процессы, которые выполняются одновременно на отдельных рабочих постах.