Проектирование производства работ по возведению монолитного железобетонного фундамента зданияРефераты >> Строительство >> Проектирование производства работ по возведению монолитного железобетонного фундамента здания

2.4.2 Подбор вспомогательных средств механизации и инвентаря.

Для доставки бетонной смеси от завода до строительной площадки (при дальности транспортирования 25 км) принимаем автосамосвалы МАЗ-205 грузоподъемностью 6 т и объемом бетона в кузове 2,5 м3.

Перед началом работ рекомендуется произвести следующие мероприятия по усовершенствованию автосамосвалов:

- с целью уменьшения потерь бетонной смеси при ее перевозке в результате ее выплескивания необходимо нарастить борта кузова не менее чем на 40 см;

- для ликвидации утечки растворной части бетонной смеси рекомендуется уплотнять место примыкания заднего борта к кузову прокладками из листовой резины, конвейерных лент и т.д.;

- при транспортировке бетонной смеси укрывать кузов брезентом.

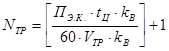

Количество транспортных средств для бесперебойной доставки бетонной смеси на объект вычисляется по формуле:

где Пэ.к. - часовая эксплуатационная производительность ведущей машины комплекта, м3/ч. Принимаем равной 10 м3/ч, учитывая очень высокую производительность виброукладчика (25 м3/ч) по сравнению с темпом бетонирования (8,71 м3/ч).

Vтр = 2,5 м3 – объем бетона в транспортном средстве;

tц - продолжительность транспортного цикла, мин.;

кр = 0,85 - коэффициент, учитывающий необходимый резерв производительности ведущей машины;

кв = 0,9 - коэффициент использования транспортной единицы по времени;

![]() мин;

мин;

где tз = 5 мин. - время загрузки автомобиля на заводе;

Lп = 25 км - расстояние перевозки бетонной смеси;

V - средняя скорость движения транспортного средства, V = 30 км/ч (для дорог с жестким покрытием);

tв = 4 мин. - время выгрузки бетона;

![]() шт;

шт;

В зависимости от толщины бетонируемой конструкции и густоты ее армирования для уплотнения бетона подбираются электромеханические глубинные вибраторы с встроенным электродвигателем или с гибким валом. Принимаем модель вибратора с встроенным электродвигателем ИВ-65. Технические характеристики вибратора приведены в таблице 10.

Таблица 10 –

Технические характеристики вибратора ИВ-65

|

Показатель |

Ед. изм. |

Значение |

|

Наружный диаметр корпуса |

см |

5,1 |

|

Длина рабочей части |

см |

51 |

|

Радиус действия |

см |

40 |

|

Мощность |

кВт |

0,27 |

|

Напряжение |

В |

36 |

|

Масса |

кг |

10 |

Количество вибраторов рассчитывается из условия:

![]()

где I = 10 м3/ч - интенсивность укладки бетонной смеси, определяемая эксплуатационной производительностью ведущей машины;

Пэв - эксплуатационная производительность вибратора, м3/ч, рассчитываемая по формуле:

![]()

где R - радиус действия вибратора, м;

hсл - толщина уплотняемого слоя бетонной смеси, м;

tуп = 30 с - продолжительность уплотнения на одной позиции вибратора;

tпер = 5 с - продолжительность перестановки вибратора с одной позиции

на другую;

кв = 0,8 - коэффициент использования вибратора по времени;

![]() м - толщина уплотняемого слоя;

м - толщина уплотняемого слоя;

Lп = 0,1 м - глубина погружения наконечника вибратора в ранее уложенный слой;

Lв = 0,51м - длина рабочей части вибратора.

![]() м3/ч;

м3/ч;

![]() шт;

шт;

Для непрерывного уплотнения бетона фактическое количество вибраторов увеличивается с учетом одного резервного механизма.

Окончательно принимаем два вибратора марки ИВ-65.

2.5. Определение параметров строительного потока.

Для организации поточного производства работ необходимо весь комплекс строительных процессов по возведению фундамента расчленить на отдельные частные потоки, а сооружаемую конструкцию - на захватки и ярусы. При этом, учитывая большую трудоемкость работ и удобство выполнения операций по установке и соединению арматурных каркасов вне опалубки, опалубочные работы разделяются на два потока: первый - установка щитов по одной стороне фундамента (внутренней) и второй - сборка опалубки по второй стороне (наружной) после завершения арматурных работ. Таким образом, бетонирование фундамента может быть расчленено на 5 частных потоков:

1. Монтаж опалубки по одной стороне фундамента (внутренней).

2. Установка арматурных каркасов.

3. Сборка опалубки по второй стороне фундамента (наружной).

4. Укладка и уплотнение бетонной смеси.

5. Распалубка конструкции.

Минимальное число захваток mmin обеспечивающее необходимый фронт работ для всех звеньев рабочих и средств механизации, равно:

![]() шт.;

шт.;

где n = 5 - количество частных потоков;

a = 1- число рабочих смен в сутки;

tб - время твердения бетона до набора распалубочной прочности, сут;

к = 1 смене - ритм потока (продолжительность работ на одной ярусо-захватке).

СниП 3.03.01-87 устанавливает наименьшую распалубочную прочность бетона для снятия вертикальных щитов опалубки в пределах 0,2-0,3 МПа. На практике опалубку снимают через 6 - 72 ч, в зависимости от температурного режима твердения бетона. В курсовом проекте можно принять tб = 2 сут.

При назначении размера захватки необходимо учитывать технологические особенности производства бетонных работ:

- бетонирование в течение смены должно вестись непрерывно;

- бетон следует разравнивать слоями толщиной 0,2-0,4 м по всей площади захватки, причем каждый последующий слой должен укладываться на предыдущий слой до схватывания цемента в нем;

- назначенное число захваток должно быть не менее чем рассчитанное.

С учетом вышеизложенного, средний размер захватки Lз, м, может быть найден по формуле:

![]() ;

;

где J - интенсивность бетонирования, определяемая часовой производительностью ведущей машины , м3/ч;

tукл - время укладки бетона, ч;

bф - ширина ленточного фундамента, м;

hсл.- толщина слоя бетонной смеси, м.

![]() ч;

ч;