Производство цементаРефераты >> Строительство >> Производство цемента

1.1.5 Техногенные продукты других отраслей промышленности

Наиболее широкое применение цементной промышленности нашли доменные и электротермофосфорные шлаки, топливные шлаки и золы, нефелиновый ( белитовый ) шлам, гипсосодержащие отходы. Использование шлаков на цементных заводах способствует решению проблемы обеспечения их сырьем на амортизационный срок. Нефелиновый (белитовый) шлам – отход комплексной переработки апатито – нефелиновых пород в глинозем, соду, поташ. Поскольку шлам прошел частичную термическую обработку, он состоит в основном из двухкальциевого силиката – минерала, входящего в состав портландцементного клинкера и способного к гидравлическому твердению. Гранулированные шлаки и нефелиновый шлам близки по составу портландцементной сырьевой шихте, поэтому могут использоваться не только как активные минеральные добавки, но и как компоненты портландцементной сырьевой смеси. Так как эти материалы уже прошли тепловую обработку, не содержат СаСО3 и включают ряд минералов, близких по составу минералам цементного клинкера, то обжиг шихт с наличием в их составе нефелинового шлама и шлака требует меньшего расхода топлива. Например, при использовании нефелинового шлама производительность вращающихся печей повышается примерно на 25 %, снижаются удельные расходы топлива на обжиг клинкера, электроэнергии и мелющих тел (приблизительно на 20 %). Но молотые шлаки и нефелиновый шлам вызывают загустение сырьевых цементных шламов. Повышенное содержание щелочей в нефелиновом шламе может снизить качество цемента.

Рис.1. Сырье для производства портландцемента

2. Основные технологические процессы получения сырья

1.2.1 Добыча и транспортировка сырья

Операции по добыче и транспортировке сырья – важнейшие технологические переделы производства. При производстве портландцемента доля затрат на добычу сырья составляет около 10 % общих расходов. В каждом отдельном случае способ добычи сырья должен быть тщательно обоснован, так как от этого зависят затраты и на последующие технологические операции. Выбору способа добычи предшествует анализ химического состава сырья. Добыча сырья производится открытым способом непосредственно с поверхности земли. Слой горной породы обычно закрыт слоем пустой породы, поэтому в комплекс горнодобывающих работ входит ее удаление – вскрышные работы. Конечная стоимость сырья в значительной степени зависит от затрат на вскрышные работы. Их осуществляют бульдозерами, экскаваторами и тд. Твердые и плотные горные породы (известняк) разрабатывают, как правило, взрывом. Буровзрывные работы обеспечивают как отделение породы от массива, так и дробление негабаритных кусков. Особенность таких работ на карьерах заводов цемента – относительно небольшие объемы ежедневной добычи и ограниченный допустимый размер кусков взорванной породы. Чаще применяют буровые машины ударно- канатного или вращательного бурения. Рыхлые и мягкие породы (мел, глина и др.) добывают без предварительной подготовки прямой экскавации одно- или многоковшовыми (роторными) экскаваторами, которые выполняют сразу две операции: отделение породы от пласта и погрузку готового сырья.

Для доставки сырья на завод обычно используют железнодорожный и автомобильный транспорт, воздушно- канатные дороги, ленточные конвейеры, гидротранспорт. Железнодорожный транспорт наиболее эффективно использовать в неглубоких карьерах с объемом перевозок сырья свыше 2 млн т/год при дальности транспортирования более 8 км. Преимущества данного вида транспорта :высокая производительность, надежность работы в любых условиях, низкий расход электроэнергии, большой срок службы подвижного состава; недостатки : высокие капитальные затраты на устройство железнодорожного пути и эксплуатационные расходы на его содержание и ремонт. Автомобильный транспорт целесообразно применять для транспортирования материалов при сложном рельефе поверхности, малых объемах перевозок и дальности транспортирования до 8 км. Мягкие, рыхлые и мелкокусковые породы доставляют на завод при расстоянии 1-6 км в благоприятных климатических условиях ленточными конвейерами. На цементных заводах с невысокой производительностью, расположенных в сильно пересеченной местности, а также на равнине при пересечении технологических путей от горных цехов автомобильными дорогами, железнодорожными путями и др. используют воздушно-канатные дороги. К их достоинствам относят независимость от рельефа местности, возможность полной автоматизации производственных процессов, малую трудоемкость обслуживания; к недостаткам – невысокую производительность и большие капитальные затраты.

1.2.2 Дробление

Дробление – это процесс механического измельчения твердых тел. Цель дробления – уменьшения размера кусков сырья до такой степени, при которой последующий помол осуществляется с наименьшими затратами электроэнергии. Измельчение материалов производят следующими способами: раздавливанием, раскалыванием, ударом, изломом, истиранием. Для дробления материалов применяют щековые, конусные, валковые и молотковые дробилки.

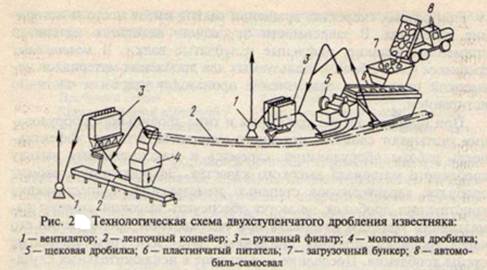

Выбор схемы дробления и типа дробильного оборудования зависит от свойств исходного сырья, мягкие породы ( мел, глина) дробят по одноступенчатой схеме в валковых дробилках до кусков размеров 200 мм. В них материал измельчают способом раздавливания между валками, вращающимися навстречу друг другу. При разных скоростях вращения валков имеет место и истирание материала. В зависимости от свойств исходного материала применяют гладкие, рифленые и зубчатые валки. Твердые породы (известняк, мрамор) дробят по двухступенчатой схеме (рис.2):1. На щековых дробилках до кусков размером 75- 200 мм. В таких дробилках используют способы раздавливания, раскалывания и частичного истирания материала. Преимущества дробилки данного типа являются простота, надежность, а также возможность переработки достаточно влажных материалов.2. На молотковых дробилках до кусков размером 8 – 10 мм. На данной дробилке измельчение производят ударом и частично истиранием.

1.2.3 Тонкое измельчение материалов (помол)

Основным агрегатом для тонкого измельчения и помола портландцементных сырьевых смесей является шаровая трубная мельница, отличающаяся простотой конструкции, надежностью и удобством эксплуатации, обеспечивающая высокую степень измельчения. Чтобы предохранить барабан и днище мельницы от преждевременного износа, их футеруют продольными и торцевыми стальными или чугунными плитами. Измельчение материала в шаровой мельнице осуществляется ударами свободно падающих мелющих тел. Существенный недостаток шаровых мельниц – низкая интенсивность движения мелющих тел. Так же при сухом помоле измельчаемый материал нагревается до температуры 100 – 2000 С, что ведет к повышению износа бронефутеровки, мелющих тел, а также может вызвать термическое разложение измельчаемых материалов. Для успешной работы мельниц сухого помола необходимо осуществлять вентиляцию мельничного пространства ( аспирацию). Скорость воздушного потока обеспечивается вентилятором, просасывающим воздух через мельницу и последующие очистные устройства. Холодный воздух, поступающий в мельницу, охлаждает футеровку корпуса, мелющие тела и измельчаемый материал. Проходя через мельницу, он увлекает мельчайшие частицы, предотвращая их налипание на мелющие тела. Благодаря аспирации производительность мельницы повышается на 20-25 %, уменьшается пылевыделение, улучшаются санитарно-гигиенические условия труда. Диспергирование (понижение прочности на начальных стадиях) цементного клинкера осуществляется за счет применения интенсификаторов помола.