Сменное оборудование гидравлического экскаватораРефераты >> Строительство >> Сменное оборудование гидравлического экскаватора

Введение

В различных отраслях народного хозяйства ежегодно выполняются громадные объемы земляных работ и погрузочно-разгрузочных работ, преобладающая часть которых производится экскаваторами.

Экскаваторами называют землеройные машины, предназначенные для разработки и перемещения грунта. Их подразделяют на две группы: непрерывного действия - многоковшовые и периодического (цикличного) действия - одноковшовые.

Экскаваторы непрерывного действия выполняют обе операции - копание грунта и его перемещение - одновременно; экскаваторы периодического действия - последовательно, прерывание копания во время перемещения грунта. Таким образом, рабочее время машины, в течении которого выбирают грунт, больше у экскаватора непрерывного действия и поэтому их производительность выше, чем у экскаваторов периодического действия.

Несмотря на это, более широко распространены одноковшовые экскаваторы, важнейшие преимущество которых заключается в универсальности, т.е. возможности применения как и на погрузочно-разгрузочных и других видов работ. Многоковшовые экскаваторы используются в основном при рытье траншей и добыче нерудных материалов в карьерах.

Одноковшовые экскаваторы появились полтора века назад. В России они впервые были применены при строительстве железной дороги Петербург - Москва. Выпуск экскаваторов в начале ХХ века был организован на Путиловском заводе.

Интенсивно развивается отечественное экскаваторостроение после Великой Отечественной войны. В 1955 году было выпущено свыше 4500 одноковшовых экскаваторов.

В 1965-1975 годах произошел коренной перелом в экскаваторостроении: резко увеличился выпуск машин с гидравлическим приводом. Вызвано это тем, что гидравлические экскаваторы позволяют не только в 1,5…2 раза повысить производительность по сравнению с экскаваторами других типов, но и значительно поднять уровень механизации многих видов земляных работ за счет использования большого числа сменных видов рабочего оборудования и рабочих органов. В 1989 году производство гидравлических экскаваторов составило свыше 80% общего выпуска одноковшовых строительных экскаваторов.

Важность повышения эффективности строительной техники вызвана необходимостью значительно сократить затраты ручного труда в строительных организаций новыми высокопроизводительными машинами и улучшения их использования.

Эффективное использование одноковшовых строительных экскаваторов требует от обслуживающего персонала постоянного повышения уровня знаний, овладения передовыми методами управления, эксплуатации и обслуживания. Эти требования значительно возросли в связи с организацией крупносерийного производства гидравлических экскаваторов, которые отличаются сложным устройством большинства механизмов и систем.

Рабочее оборудование

На универсальных гидравлических экскаваторах наиболее часто применяют обратную и прямую лопаты, грейфер, рыхлители, гидромолот, погрузчик и сменные рабочие органы для различных работ.

Обратная лопата.

Обратная лопата является основным видом рабочего оборудования для экскаваторов 2…5-й размерных групп. При работе обратной лопатой улучшается наполнение ковша и точность выгрузки в результате его поворота относительно рукояти, появляется возможность широкого применения удлиненных стрел и рукоятей, а также профильных ковшей для рытья и очистки каналов, кюветов.

По конструктивной схеме обратную лопату выпускают нескольких разновидностей, но основными ее сборочными единицами всегда являются: стрела, состоящая из основной и удлиняющей частей; рукоять, ковш и гидроцилиндры подъема стрелы, поворота рукояти и ковша.

Самым распространенным рабочим оборудованием гидравлических экскаваторов является ковш обратной лопаты.

Ковш обратной лопаты

Для одной и той же модели экскаватора выпускают ковши различной емкости, конфигурации и конструкции. Для земляных работ, как правило, это ковши сварной конструкции его задняя стенка скруглена, а боковые прямые. Плоское днище заканчивается козырьком в котором закреплены зубья. Количество зубьев зависит от ширины ковша и вида работ, для которых он предназначен.

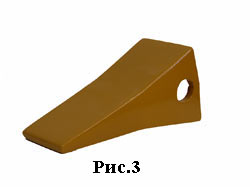

Зубья (коронки) предназначены для уменьшения первоначального усилия внедрения ковша в обрабатываемую среду, для уменьшения износа плоской режущей кромки ковша.

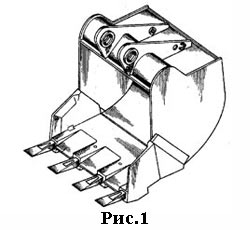

По сути, за последнее 30 лет, ковш не претерпел существенных конструктивных изменений. Некоторая эволюция прослеживается в изменении зуба ковша и способах его крепления. Если в самом начале в основном использовались вставные зубья, которые крепились в гнезда режущей кромки, зачастую выполненных как единая литая деталь, что существенно удорожало и утяжеляло ковш, (рис.1) то на сегодняшний день наибольшее распространение получили вильчатые зубья с болтовым креплением к режущей кромке для ковшей объемом до 0,3м3 и для экскаваторов второй размерной группы (рис.2). А также коронки, надевающиеся на адаптер, приваренный к ковшу и фиксирующиеся специальным штифтом (рис.3). Такая конструкция позволяет снизить металлоемкость и, соответственно, стоимость основного расходного элемента ковша.

Практика показывает, что работоспособность рабочих органов ковшей и главным образом режущего инструмента зависит от технологии производства.

На износ режущего инструмента (зубьев, коронок, режущей кромки ковша) влияют:

Свойства и структура поверхности слоя металла взаимодействующего с обрабатываемой средой;

Свойства обрабатываемой среды (твердость, прочность, размер частиц, степень однородности); Высокие эксплуатационные требования к зубьям обуславливают использование износостойких сталей с повышенными прочностными характеристиками. Литые зубья изготавливают из стали 110Г13Л или из конструкционных марганцехромомолибденовых и никелевых сталей.

От выпадения зубья удерживаются шплинтами. Ребра придают ковшу необходимые прочность и жесткость. У ковша открыта только передняя часть, поэтому для разгрузки грунта или сыпучих материалов ковш поворачивают с помощью гидроцилиндра и тяг вокруг шарниров крепления к подвески.

Грейфер.

На экскаваторах с гидравлическим приводом устанавливают жестко подвешенные грейферы. Основное преимущество жестко подвешенного грейфера по сравнению с канатным заключается в том, что им можно создать необходимое давление на грунт при врезании, т. е независимо от массы грейфера эффективно разрабатывать плотные грунты.

Существует три вида соединения грейферных ковшей с рукоятью, отличающиеся возможностью поворота ковша в плане: неповоротное, неполноповоротное и полноповоротное. Все грейферы могут быть оснащены ротатором, что позволяет поворачивать рабочий орган на 360 градусов. Это значительно увеличивает производительность и позволяет работать в любых условиях. При любом виде соединения возможно продольное и поперечное раскачивание ковша.