Дорожно-строительные материалыРефераты >> Строительство >> Дорожно-строительные материалы

1. Свойства дорожно-строительных материалов

Дорожно-строительные материалы в период эксплуатации в сооружении (дорожная одежда, мосты и др.) подвергаются воздействию внешних механических сил и физико-химических факторов окружающей среды. К внешним механическим воздействиям относят ударные и статические нагрузки от транспортных средств, массы элементов конструкций, механической работы, воды, льда, ветра.

Механические свойства — способность материала сопротивляться деформированию и разрушению под действием напряжений, возникающих в результате приложения внешних сил (прочность, упругость, вязкость, пластичность, хрупкость, релаксация, ползучесть, твердость материалов и др.)

Прочность — важнейшее свойство материала, в большинстве случаев определяет возможность его использования в строительной конструкции. Прочность материала зависит от размера и формы образца, скорости его нагружения и других факторов. Поэтому методика определения прочности строительных материалов строго регламентируется нормативно-техническими документами. В настоящее время принято прочность материалов измерять мегапаскалями (МПа).

Наиболее прочными материалами являются металлы, например сталь (прочность при сжатии и растяжении 150 . 500 МПа) , прочность гранитов при сжатии 120 . . . 150 МПа, при растяжении 10 МПа, прочность бетонов при сжатии изменяется от 1 до 100 МПа, а при растяжении их прочность в 10 . 15 раз меньше. Прочность асфальтобетонов при сжатии 5 . 7 МПа (температура при испытании 20 . 25° С).

Наряду со статической прочностью (пределы прочности при сжатии, растяжении, изгибе и др.) в необходимых случаях определяют динамическую прочность

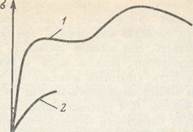

Рис. 1.1. Влияние напряжений на относительные деформации материалов: 1 — сталь; 2 — бетон (при однократной динамической нагрузке) и усталостную (при повторных нагрузках).

Упругость — свойство материалов обратимо поглощать энергию, передаваемую внешними воздействиями, что выражается в восстановлении первоначальной формы и объема образца после прекращения действия внешних сил, под влиянием которых форма материала в той или иной мере изменилась.

Вязкость — свойство материала под действием внешних сил необратимо поглощать механическую энергию при пластической деформации. Вязкость жидких материалов характеризует способность сопротивляться перемещению одного слоя материала относительно другого. Абсолютно упругих и абсолютно вязких материалов нет, реальные материалы обладают в той или иной степени упругостью и вязкостью.

Пластичность - способность материала необратимо деформироваться под влиянием действующих на него усилий без разрыва сплошности (образования трещин).

Хрупкость — свойство материала под влиянием внешних сил разрушаться, не давая остаточных пластических деформаций. Хрупкость противоположна пластичности. Хрупкость и пластичность материалов изменяются от температуры и режима нагружения. Например, битумы хрупки при пониженной температуре и быстро нарастающей нагрузке и пластичны при медленно действующей нагрузке и повышенной температуре. Глины хрупкие в сухом состоянии и пластичны во влажном. Хрупкие материалы плохо сопротивляются растяжению, динамическим и повторным нагрузкам.

Ползучесть — способность материала длительно деформироваться под действием постоянной нагрузки. Ползучесть материалов возрастает уменьшением их вязкости, поэтому большей ползучестью обладают вязкие, пластичные материалы (например, асфальтобетон) и меньшей — хрупкие упругие материалы (например, цементобетон). Ползучесть учитывают, если ее деформации влияют на прочность или эксплуатационные свойства материалов и сооружений.

В ряде случаев (например, в расчетах и технологии изготовления предварительно напряженных бетонных конструкций) учитывают релаксацию напряжений - способность к их уменьшению в деформированном на заданную величину материале. Скорость релаксации напряжений так же, как и скорость ползучести, возрастает с уменьшением вязкости материала,

Твердость — способность материала сопротивляться проникновению в него более твердого материала, от твердости зависит, в частности, истираемость поверхностных слоев дорожных покрытий. Для металлов твердость определяют методом вдавливания шарика (метод Бринелля), величиной отскока падающего груза (метод Шора). Твердость каменных материалов можно определить по шкале Мооса, в которой минералы расположены в порядке возрастающей твердости: 1 -тальк, 2 - гипс, 3 -кальцит, 4 - флюорит, 5 — апатит, 6 - ортоклаз, 7 — кварц, 8 -топаз, 9 - корунд, 10 - алмаз.

Коэффициент конструктивного качества (удельная прочность) материала представляет собой отношение прочности к средней плотности. Лучшие конструктивные материалы имеют высокую прочность при малой средней плотности, что способствует созданию легких конструкций. У сплавов из алюминия коэффициент конструктивного качества превышает 250, стеклопластиков больше 200, высокопрочных сталей 100 . . . 150, обычных сталей - больше 50, бетонов - 15 . 25, кирпича - 5 . 6. Важной задачей современной технологии материалов является повышение удельной прочности строительных материалов.

Выносливость- способность сопротивляться многократно прилагаемым механическим воздействиям, которые ускоряют разрушение строительных материалов, вследствие чего снижается их долговечность. Выносливость измеряется количеством нагружений, которые выдержал материал до разрушения.

Износ- свойство материала сопротивляться одновременному воздействию истирания и ударов.

2.Способы формования керамических изделий

Формование изделий в зависимости от их вида и типа сырья осуществляется тремя способами: пластическим, полусухим (сухим) и шликерным. Наибольшее распространение получили пластический и полусухой способы формования.

Пластическим способом формуют большинство изделий стеновой керамики (кирпич обыкновенный, пустотелый, литой, керамические камни), черепицу, канализационные трубы, клинкерный кирпич другие изделия относительно сложной формы, возможно с внутренними пустотами. Формование осуществляется из пластичных глиняных масс влажностью 18 . . 24 % преимущественно на ленточных; шнековых безвакуумных и вакуумных прессах. Приготовленная пластичная масса содержит до 10 % воздуха, что снижает плотность, прочность и формовочные свойства массы. Вакуумирование (разрежение 90 . 98 кПа) позволяет получить пластичную массу более высокого качества. Из глиносмесителя масса продавливается через перфорированную решетку в вакуум-камеру, предварительно разрезанная ножами и падает на формующий шнек пресса. С помощью шнека масса уплотняется и перемещается в головку пресса и мундштук, где приобретает требуемую форму и выходит в виде сплошного бруса. Для формования рядового глиняного кирпича (полнотелого) мундштук имеет плавно сужающееся к выходу прямоугольное отверстие. Для формования пустотелых изделий используют мундштуки с кернами, благодаря которым в глиняном брусе образуются пустоты. Выходное отверстие мундштука имеет размеры несколько большие, чем размеры готового изделия, учитывая воздушную и огневую усадку сырца. Производительность ленточных прессов достигает 10 тыс. шт. кирпича-сырца в час. Выходящий из мундштука ленточного пресса глиняный брус разрезается автоматами на отдельные кирпичи.