Проектирование вентиляционной системы деревообрабатывающего цехаРефераты >> Строительство >> Проектирование вентиляционной системы деревообрабатывающего цеха

tу = tв + grad t*(Нпом – 2)

tрз =27- 0,4*(6-2) = 25,4 оС

Полученная температура в рабочей зоне tрз =25,4оС находится в допустимом интервале температур 18-27 оС

![]()

![]() оС

оС

Т.к температура удаляемого воздуха превышает допустимую, то требуется дополнительный воздухообмен.

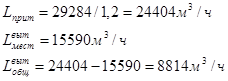

![]()

![]()

Производительность систем вентиляции:

Приток воздуха также осуществляется в приточную камеру.

В венткамере делаем по кратности.

Кратность в венткамере равна 2.

Температура не ниже 15°С.

Объем помещения 90м3.

Lприт.кам.=180м3.

Таким образом общий расход приточного воздуха составляет

24404+180=24584 м3/ч.

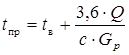

5.4 Определение температуры приточного воздуха в зимний период при рассчитанном воздухообмене

Так как в зимний период в цехе наблюдается дефицит тепла, то целесообразно выполнить воздушное отопление, совмещенное с системой общеобменной приточной вентиляции. Требуется определить температуру приточного воздуха в зимний период.

Так как деревообрабатывающее производство имеет категорию В, то рециркуляция воздуха не допускается, поэтому выполняется прямоточная система воздушного отопления. Для воздушного отопления необходимо подавать приточный воздух с температурой большей температуры рабочей зоны. Определим численное значение этой температуры по формуле

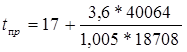

Определим значение температуры воздуха, который требуется подавать в помещение цеха для устранения дефицита тепла в зимний период и осуществления вентиляции.

= 24,67ºС

= 24,67ºС

Воздуха с ![]() необходимо подавать в помещение деревообрабатывающего цеха, для того чтобы температура воздуха в рабочей зоне была не ниже 17 ºС

необходимо подавать в помещение деревообрабатывающего цеха, для того чтобы температура воздуха в рабочей зоне была не ниже 17 ºС

6. Аэродинамический расчет систем вентиляции

6.1 Расчет системы аспирации

Целью аэродинамического расчета является определение диаметра трубопроводов и аэродинамического сопротивления сети.

Потери давления на участках воздуховодов определяются с учетом влияния транспортируемого материала, т.е. по формуле

ΔР = (1+к*μ)* Σ(Rl+Z) ,

где

μ – массовая концентрация материало - воздушной смеси.

к=1,4 – коэффициент учитывающий движение материала по воздуховоду.

Определяем массовую концентрацию материало-воздушнойт смеси по формуле:

μ =ΣGм/(L *ρв),

где

ΣGм= 357,5+69+191+225+57,2+410*2=1719,7 кг/ч – максимальный выход отходов от станков (Таблица 1).

μ =1719,7/(15590*1,2) = 0,09

Расчетная схема представлена в приложении А. Результаты аэродинамического расчета сведены в Таблицу 9.

Коэффициенты местных сопротивлений на участках магистрали и ответвления определяются по таблицам 22.53 , 22.52 /1/ ( тройники на проход и на ответвление принимаются при α = 300 ) и представлены в Таблице 9.

Таблица 7 – Присоединительные патрубки отсосов

|

Марка станка |

L, м3/ч |

v, м/c |

Размеры | |

|

dэ, мм |

F, м2 | |||

|

СРЗ-6 |

1320 |

18 |

160 |

0,0201 |

|

С2Ф-4-1 |

1500 |

18 |

170 |

0,0227 |

|

264 |

17 |

75 |

0,0044 | |

|

С16-1 |

3648 |

18 |

160 |

0,0201 |

|

СФ6 |

1320 |

18 |

160 |

0,0201 |

|

Напольный отсос |

1100 |

17 |

150 |

0,0177 |

|

Ответвление | ||||

|

ЦА-2А+ЦПА-2 |

850+850 |

21 |

180 |

0,0254 |

|

Напольный отсос |

1100 |

17 |

150 |

0,0177 |

Таблица 8. Подбор воздуховодов.

|

ВЫТЯЖКА | ||||

|

№ участка |

расход м3/ч |

диаметр,м |

Fо,м2 |

скорость в-ха м/с |

|

1 |

3648 |

0,25 |

0,0491 |

20,65 |

|

2 |

7296 |

0,355 |

0,0989 |

20,49 |

|

3 |

8396 |

0,355 |

0,0989 |

23,57 |

|

4 |

9716 |

0,4 |

0,1256 |

21,49 |

|

5 |

11480 |

0,45 |

0,1590 |

20,06 |

|

6 |

12800 |

0,45 |

0,1590 |

22,37 |

|

7 |

14490 |

0,5 |

0,1963 |

20,51 |

|

8 |

15590 |

0,5 |

0,1963 |

22,07 |

|

ответвления | ||||

|

9 |

850 |

0,125 |

0,0123 |

19,25 |

|

10 |

1690 |

0,16 |

0,0201 |

23,36 |

|

11 |

1100 |

0,125 |

0,0123 |

24,91 |