Общие сведения об экструдерах и экструдированных продуктах

Поршневые и валковые экструдеры оказывают щадящее воздействие на перерабатываемый продукт, их используют для формования продукта с нежной консистенцией.

Валковые экструдеры применяют в машинах без матриц, шестеренчатые – для формования однородных и гомогенных материалов в машинах с матрицами.

Экструдирование является одним из перспективных технологических процессов, позволяющих производить разнообразные пищевые и кормовые продукты. Процесс экструдирования - это преобразование сыпучего мелкодисперсного или грубоволокнистого кормового продукта в частицы определенных размеров с заданными физическими свойствами, что достигается механическим воздействием на продукт. Одновременное воздействие влаги, тепла и механического давления в камере пресса обеспечивает необходимое увлажнение и прогрев продукта с последующим формованием гранул в канале матрицы.

Процесс экструзии классифицируют на 3 группы: холодное формование (холодная экструзия), теплая обработка и формование при низком давлении (теплая экструзия), тепловая обработка и формование при высоком давлении (горячая экструзия). При холодной экструзии происходит только механические изменения в сырье в результате его медленного перемешивания и формования через матрицу. Теплота трения, возникающая при экструзии, отводится через охладительную систему для того, чтобы предотвратить нагрев продукта. Холодная экструзия применяется главным образом при производстве макарон и различных кондитерских изделий. При тепловом методе экструзии наряду с механическим воздействием, сырье подвергается тепловой обработке. Дополнительно осуществляется нагрев внешним обогревателем.

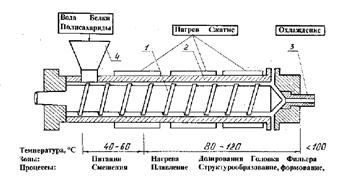

Высокое давление и температура приводит к частичной или полной клейстеризации крахмального сырья. Полученный продукт (экструдат) отличается небольшой плотностью, увеличеннымобъемом, пластичностью, пористым строением. Эти экструдаты, как правило, подвергаются дополнительной обработке, а именно, обжариванию, фритированию и т.д. Горячее экструдирование осуществляется при высоких нагрузках, давлении и температуре. Здесь имеет место регулируемый подвод тепла извне, как непосредственно в продукт, так и через стенки корпуса экструдера. Такая обработка приводит к различным по глубине изменениям в сырье. Относительно сухой материал (10-20 %) переходит в пластическую, способную течь массу и содержащийся в сырье крахмал почти полностью клейстеризуется. При выходе массы из матрицы, в результате внезапного падения давления и температуры, происходит взрывание продукта и разрыхление его структуры. Процессы, происходящие при экструдировании основные части установки представлены на рисунке 1.

Рисунок 1 - Схема установки и процесса экструзии материалов растительного происхождения

Основными элементами шнекового прессующего механизма являются шнек и шнековый корпус (рисунок 1), а также матрица с формующими каналами и загрузочное устройство. Загрузочное устройство должно обеспечивать равномерную подачу прессуемого материала. Шнековый корпус и шнек образуют устройство, создающее давление, а матрица с формующими полостями служит для образования продукта определенной формы. Созданное давление экструдирует прессуемый материал через формующие полости. Обычно экструдированный продукт срезается с матрицы ножами.

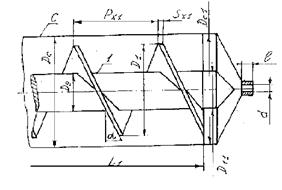

Рисунок 2 - Геометрические параметры шнекового прессующего механизма

Шнек прессующего механизма имеет на своей поверхности винтовые канавки, разделенные лопастями. (рисунок 2). Для повышения технологичности шнек иногда выполняют составным из участков с разным шагом и высотой лопасти. Толщина лопасти шнека должна находиться в определенных пределах. Тонкие лопасти приводят к возрастанию утечек между шнеком и цилиндром, а толстые лопасти увеличивают потребляемую мощность привода. Возможен перегрев материала, попадающего в зазор между цилиндром и лопастью шнека. Уменьшение диаметра шнека позволяет с одной стороны облегчить заполнение прессующего механизма прессуемым материалом, а с другой стороны, как показывает практика, увеличить давление прессования.

Форма шнекового корпуса может быть либо цилиндрической, либо конической, сужающейся к матрице. Форма шнека повторяет форму корпуса. Цилиндрические шнековые корпуса намного технологичнее в изготовлении и эксплуатации и получили преимущественное распространение. Обычно внутренняя поверхность шнекового корпуса покрыта неровностями, препятствующими проворачиванию прессуемого материала. Неровности могут быть различной формы. Причем для каждой формы отмечены свои преимущества. Часто встречаются неровности в виде продольных канавок. Однако при больших давлениях через эти канавки может создаваться большой поток утечек. Канавки могут быть нарезаны по винтовой линии в направлении нарезки витков шнека, либо в противоположном направлении. Если направления винтовой линии шнека и нарезки на шнековом цилиндре совпадают, интенсифицируются процессы смешивания прессуемого материала и, как следствие, его теплообмена с цилиндром. Если направление винтовых линий противоположно, лучше происходит отжим жидкой фазы из прессуемого материала.

Зазор между шнеком и шнековым цилиндром сильно влияет на эффективность работы механизма. Увеличение этого зазора повышает утечки прессуемого материала, а уменьшение зазора увеличивает крутящий момент, создаваемый прессуемым материалом в этом зазоре. Матрица с фильерами - легкосъемная конструкция, располагается в опорной вертикальной плите, которая крепится к корпусу экструзионной камеры болтовыми соединениями, хомутами или накидной гайкой и имеет возможность поворачиваться вокруг вертикальной оси. Однако известны конструкции, например, где матрица закреплена на стержне шнека и вращается вместе с ним. Это позволяет использовать неподвижные ножи для отрезки прессуемого продукта. Однако неподвижные матрицы, закрепленные на шнековом цилиндре, более технологичны и надежны, поэтому используются чаще. Пространство между матрицей пресса и должно быть таким, чтобы в нем не образовывались зоны прилипания и застоя материала. Это требует использования обтекаемых поверхностей рабочих органов в таком пространстве.

Фильеры матриц состоят, как правило, из цилиндрических формующих каналов и входных полостей переменного сечения, служащих для облегчения входа в формующий канал прессуемого материала. Через фильеры матрицы осуществляется формование и выход продукции под высоким давлением в виде непрерывного «жгута». Конфигурация фильер определяет ширину изделия и весьма разнообразна: шарики, палочки, звездочки, колечки и др.

Существует различная компоновка привода для (одно и двухшнековых) экструзионных машин. В одних используется осевой принцип, т. е. привод и экструзионная камера со шнеками располагаются в линию на общей плоскости опорной рамы, в других двигатель с редуктором или без него располагается в нижней части станины. В этом случае нагрузка от двигателя передается на валы с помощью ременной или цепной передачи. Такое расположение привода обеспечивает более устойчивую конструкцию, но она не всегда возможна.