Техника и технология производства сливочного масла

Маслоизготовителъ непрерывного действия состоит из последовательно соединенных устройств для сбивания сливок в масляное зерно (сбиватели, подсбиватели и т. п.) и текстуратора для обработки масляного зерна в пласт.

Сбиватели бывают с цилиндром для сбивания, в котором завершается образование масляного зерна, или с цилиндром для сбивания и разделительным цилиндром, в котором завершаются сбивание и отделение масляного зерна от пахты.

Обработка масляного зерна в текстураторе заключается в отжатии избытка влаги, а иногда и выработки недостающего количества влаги. Текстураторы бывают с одной шнековой камерой или двумя, размещенными последовательно или параллельно. Каждая из этих камер может быть одно-, двух- и трехступенчатой.

В сбиватель сливки поступают через кран с торца или по касательной к стенке. При вводе с торца сливки, разбрызгиваемые вращающимся диском, равномерно поступают на лопасти мешалки. При вводе по касательной сливки направляются по трубе во вращающийся вместе с мешалкой конус. Равномерно распределяясь по конусу, сливки непрерывно под действием центробежной силы поступают на лопасти мешалки. Сбивание сливок происходит в условиях энергичного перемешивания. В результате сбивания образуются масляное зерно и пахта. После слива пахты масляное зерно промывают в камере промывки и направляют в камеру отпрессовки. В ней масляное зерно сначала продавливается шнеком через узкую щель в верхней части корпуса, а затем промывается водой, подаваемой форсунками. Воду после промывки сливают в отстойник. Из камеры промывки масляное зерно поступает в камеру обработки под вакуумом, откуда готовый продукт выгружают и направляют на хранение.

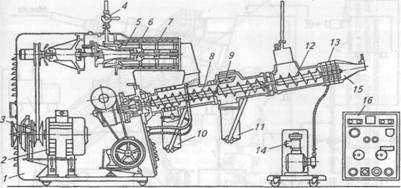

Маслоизготовитель непрерывного действия:

/ — станина; 2 — электродвигатель; 3 — вариатор скорости; 4 — кран; 5 — сбиватель; 6 — теп-лообменная рубашка; 7 — мешалка; 8 — текстуратор; 9 — камера промывания масляного зерна; 10, 11 — отстойники соответственно пахты и промывочной воды; 12 — камера обработки масляного зерна под вакуумом; 13 — перфорированные матрицы с лопастями; 14 — насос-дозатор; 15 — коническая насадка; 16 — пульт управления

Установка непрерывного действия предназначена для непрерывного сбивания сливок и производства масла.

Созревшие, нагретые до температуры сбивания, тщательно перемешанные сливки подают через уравнительный бак винтовым насосом на подсбиватель, а затем в сбивательный цилиндр маслоизготовителя. Сливки поступают на билы сбивательного цилиндра. Образовавшееся масляное зерно с пахтой поступает в бункер первой камеры шнекового текстуратора, где зерно промывается в пахте и обрабатывается шнеками.

Образование масляного пласта начинается в первой камере маслоизготовителя. Во второй камере происходят окончательная промывка масла и дальнейшая обработка зерна. В третьей камере вакуумнасосом создается разрежение для удаления воздуха, так как высокое содержание воздуха в масле отрицательно влияет на его стойкость.

Для окончательной механической обработки масло продавливают через ряд решеток, между которыми установлены ножи для перемешивания масла. При массовой доле влаги в масле ниже необходимой включают аппарат для дозирования влаги. Готовое масло поступает в емкость-накопитель, откуда направляется на фасовку.

Поступившие сливки после сортировки и взвешивания подают насосом в резервуары для хранения, затем в приемный бачок комбинированной теплообменной установки, где они предварительно нагреваются до 30—40 С в пластинчатом аппарате, затем обрабатываются в дезодораторе и регенераторе для пастеризации до температуры 115 С — окончательно сливки пастеризуются в трубчатом аппарате. Далее пастеризованные сливки поступают в трубчатый регенератор, секцию охлаждения пластинчатой установки и при температуре 4 —6 °С направляются на созревание в сливкосозревательные аппараты. Созревшие сливки винтовым насосом подают в подсбиватель и далее в маслоизготовитель.

Полученная пахта из бака поступает сначала в пластинчатый аппарат для охлаждения, а затем в резервуар для кратковременного хранения. Готовое масло фасуют в брикеты и упаковывают в короба. Упакованное масло направляют в холодильные камеры.

2.2 ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА ПРЕОБРАЗОВАНИЕМ ВЫСОКОЖИРНЫХ СЛИВОК

Для производства сливочного масла преобразованием высокожирных сливок применяют оборудование для получения и обработки высокожирных сливок: сепараторы, вакуум-дезодорационные установки, ванны для нормализации, маслообразователи непрерывного действия (цилиндрические и пластинчатые) и гомогенизатор-пластификатор.

Сепараторы для получения высокожирных сливок позволяют разделять сливки с массовой долей жира 30—40 % на высокожирные сливки с массовой долей жира от 63,5 до 82,5 % в зависимости от вида масла. Температура сепарирования 80—90 °С. Кислотность сливок 18 Т.

Сепаратор для высокожирных сливок отличается от сепаратора-сливкоотделителя системой разделения, основным узлом которой является барабан.

Сливки, подаваемые в сепаратор, по центральной трубе поступают в быстровращающийся барабан. Через отверстия тарелкодержателя сливки проходят в вертикальные каналы тарелок и распределяются в межтарелочном пространстве, где разделяются на высокожирные сливки и пахту. Под действием центробежной силы пахта как более тяжелая часть отбрасывается к периферии барабана, сливки оттесняются к оси барабана. Пахта под давлением проходит между наружной поверхностью разделительной тарелки и внутренней поверхностью крышки барабана и поступает в напорную камеру, захватывается напорным диском и через отводящий патрубок выводится в емкость. Высокожирные сливки проходят между ребрами тарелкодержателя и тарелками и выбрасываются через отверстия в приемник высокожирных сливок.

Вакуум-дезодорационная установка предназначена для удаления посторонних запахов и привкусов из сливок. Основная часть ее вакуумная камера, представляющая собой герметичную цилиндрическую емкость. В верхней части ее расположен разбрызгиватель. В камере создается разрежение не более 60 кПа, и горячие пастеризованные сливки поступают в разбрызгиватель, где интенсивно измельчаются. При давлении в камере 60 кПа продукт вскипает, влага испаряется и частично выделяются специфические запахи.

Продукт в виде мелких капель попадает на дно камеры, откуда откачивается насосом. Паровоздушная смесь вместе с летучими компонентами отсасывается вакуум-насосом из камеры через конденсатор, где конденсируется, а затем с водой сбрасывается в канализационную сеть.

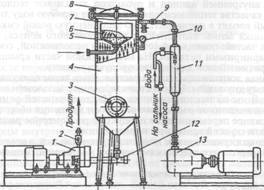

Схема вакуум-дезодорационной установки:

/ — насос для откачивания продукта; 2 — переходник с обратным клапаном; 3 — окно смотровое; 4— вакуумная камера; 5— инертные тела; 6— разбрызгиватель; 7— крышка разбрызгивателя; 8— крышка вакуумной камеры; 9 — обратный клапан; 10— вакуумметр; 11 — конденсатор; 12 — тройник с заглушкой; 13 — вакуумный насос.