Технология и линии производства мясокостной муки

Выход готовой продукции из смеси, содержащей 70% мякотного сырья и 30%кости, составляет до 28%. Производительность линии К7-ФКЕ – до 600 кг костной муки в смену.

Доукомплектация линии К7-ФКЕ оборудованием для обезжиривания шквары позволяет перерабатывать на ней жиросодержащее сырье без ограничения.

Для интенсификации процесса тепловой обработки и исключения потерь предложено в качестве теплоносителя использовать горячий жир, в результате контакта с которым интенсивно испаряется влага, вытапливается жир и обеззараживается непищевое сырье. Применение такого гидрофобного теплоносителя, как жир, исключает переход в него белков и тем самым предотвращает потери сухих веществ. Такой метод используется в линии В2-ФЖЛ установках фирмы Stork Duke (Нидерланды).

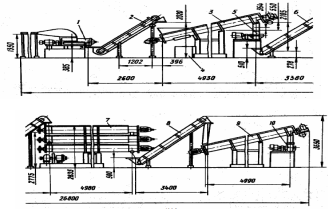

Рисунок 1 – Линия К7-ФКЕ: 1— измельчитель; 2 — элеватор; 3 — обезвоживатель; 4 — жироловка; 5, 10 — дробилки; 6, 8 — элеваторы обогреваемые; 7 — сушильный агрегат; 9 — охладитель.

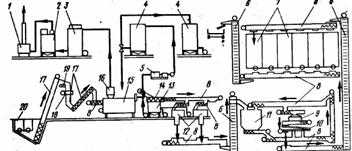

Линия фирмы «Stork-Duick». На этой линии перерабатывают непищевое

сырье животного происхождения, содержащее 20…50 % сырой кости (рисунок 2).

Сырье поступает в приемный бункер, разделенный на две зоны: для кости и мякотных отходов. Приемный бункер расположен ниже уровня пола и снабжен тремя шнеками, которые продвигают сырье к наклонному шнеку, подающему его в дробилку. Измельченный продукт самотеком поступает в бункер промежуточного хранения, из которого наклонным шнековым конвейером он подается в горизонтальный обогреваемый шнек закрытого типа для загрузки в стерилизационный аппарат (эквакокер) с паровой рубашкой. Эквакокер представляет собой горизонтальный цилиндрический котел, имеющий сносно установленную мешалку с вертикальными лопатками и трубами. Они укреплены на двух полых перегородках, расположенных на полом валу и разделяющих емкость на три зоны. Перегородки имеют отверстия для движения сырья из одной зоны в другую. Перерабатываемый продукт поступает в нижнюю часть эквакокера и непрерывно продвигается в сторону выгрузки, при этом жир нагревается до 130…150°С от паровой рубашки и обогреваемой паром мешалки в течение 2…3 мин. В результате соприкосновения сырья с горячим жиром испаряется влага, образующиеся пары проходят через циклон, где твердые частицы отделяются от капель жира. В хвостовой части эквакокера установлен лопастный регулятор, напоминающий колесо-черпалку. С его помощью смесь горячего жира и нагретого материала из последнего отсека стерелизационного аппарата удаляется и направляется в дренажное устройство. Последнее представляет собой корыто с отверстиями диаметром 2 мм, через которые жир стекает в приемный бак. В корыте установлен шнек, продвигающий шквару в сторону магнитного сепаратора. Далее шквара шнековым конвейером подается на пресс.

Отжатая шквара по одному из шнековых конвейеров поступает на повторную обработку или на получение кормовой муки. Сырье, направляемое на производство муки, загружается в промежуточный бункер-охладитель и далее цепным ковшовым элеватором – в роторную дробилку (производительность 2т/ч).

Полученная мука размером 0,5…1 мм поступает в вибросито для отделения не размолотых частиц. Просеянная мука направляется в бункер, и с помощью шнека, расположенного в нижней части, выгружается в тару.

Жир из сборника-накопителя насосом перекачивается в горизонтальную центрифугу и после очистки он поступает в емкость для хранения, при этом твердые частицы из центрифуги возвращаются шнеком в эквакокер.

Фирма ««Stork-Duick» выпускает линии производительностью по сырью 5800 и 1500…1800 кг/ч, по мясокостной муке 1638 и 400…700 кг/ч. Средний выход кормовой муки на линии «Stork-Duick» составляет 26…27,5%, технического жира — 18,7 % от массы перерабатываемого сырья при содержании в нем кости около 39 %.

На линии фирмы «Stork-Duick» производят кормовую муку, которая по содержанию жира и белка отвечает требованиям 1-го и 2-го сортов. Жир, полученный на этой линии, из-за темно-коричневого цвета относят к 3-му сорту.

Рисунок 2 - Линия фирмы «Stork-Duick» (Нидерланды): а — участок переработки сырья: 1— приемный бункер для сырья; 2 — наклонный шнек; 3 — электромагнит; 4 — дробилка; 5 — стерилизационный аппарат(эквакокер); 6 — центрифуга; 7—циклон; 8 — дренажное устройство; 9 — сборник для жира; 10 — шнековый пресс; 11 – щит управления. б — участок обработки муки: 1— цепной ковшовый элеватор; 2 — шнековые конвейеры; 3 — промежуточный бункер-охладитель; 4 — шнековый пресс; 5 — разгрузочный бункер; 6 — вибросито; 7 — дробилка.

Линии В2-ФЖЛ отечественного производства по принципу работы аналогичны линиям фирмы «Stork-Duick» (рисунок 3).

По технологическому процессу, вышеуказанные линии незначительно отличаются друг от друга, в основном по количественным характеристикам.

Последовательность операций практически одинакова: силовое измельчение (40…100 мм), экстракция жира, сушка (40…45 мин), дробление (3…4 мм). В некоторых случаях, перед сушкой (К7-ФКЕ), применяют промежуточное дробление (до 25 мм). Эта технология имеет ряд недостатков. Главным из них является то, что сушка продукта происходит после операции среднего измельчения. На наш взгляд, целесообразнее сначала высушить продукт, а затем подвергнуть его механической обработке. Но существующие технологии сушки обеспечивают эффективность процесса только при сильно развитой площади поверхности обрабатываемого продукта, то есть при условии, что материал достаточно измельчен. Но существующие технологии сушки обеспечивают эффективность процесса только при сильно развитой площади поверхности обрабатываемого продукта, то есть при условии, что материал достаточно измельчен. Поэтому требуется измельчить «мокрый» материал для подготовки его к сушке. Один из путей решения данной проблемы – воздействие в процессе сушки на объем, а не на площадь обрабатываемого продукта. Такую возможность дает применение СВЧ-поля.

|

Рисунок 3 - Линия В2-ФЖЛ: 1 — термокаталитический газовый реактор; 2 — скруббер для очистки газов; 3 — конденсатор; 4 — баки для хранения жира; 5 — центрифуга ОГШ-502-К-4; 6 — нории для подачи шквары и муки; 7 — бункера бестарного хранения муки; 8 — горизонтальные шнеки; 9—дробилка для шквары: 10 — вибросито; 11— бункер для шквары; 12 — пресс для обезжиривания шквары; 13 — отстойник; 14 — дренажное устройство;15 — стерилизационный аппарат; 16 — циклон для отделения частиц, уносимых паром; 17 — наклонные шнеки для подачи сырья; 18 — силовой измельчитель; 19 — электромагнит; 20 — бункер для сырья

Микроволны обладают стерилизующим эффектом в отношении стафилококков, кишечных палочек и других патогенных микроорганизмов. В некоторых случаях с помощью микроволн можно довести до кондиции испорченную продукцию. Значительное снижение энергоемкости обусловлено принципиально разными способами нагрева продукта. При использовании традиционных методов осуществляют передачу тепла от предварительно нагретого воздуха обрабатываемому продукту. Микроволновая сушка предполагает, что источником тепла является сам продукт и следовательно, тепловые потери практически отсутствуют. Кроме того, нагрев продукта происходит сразу во всем объеме, что обеспечивает равномерное распределение влаги.