Технология производства яблочного сока на малых предприятиях

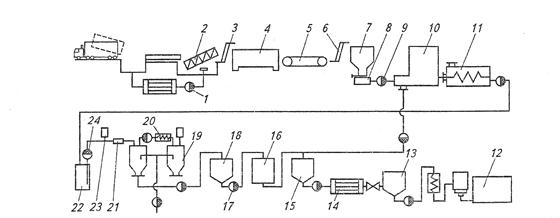

Машино-аппаратурная схема комплекса технологического оборудования для производства осветленных фруктовых соков представлена на рис.2.

Рис.2. Машино-аппаратурная схема комплекса технологического оборудования для производства осветленного яблочного сока

Она состоит из насосов 1, 9, 17 и 24, шнекового отделителя 2, элеваторов 3 и 6, моечной машины 4, инспекционного конвейера 5, сборников 7, 13, 15, 18, 19 и 22, дробилки 8, пресса 10, пастеризатора-охладителя 11, пастеризатора 12, фильтров 14 и 16, охладителя 20, трубчатого статического смесителя 21 и дозатора 23 пектолитических препаратов.

Поступившие на переработку плоды засыпают в бетонные ванны, откуда гидротранспортером по подземным каналам они направляются в цех.

Здесь с помощью шнекового отделителя 2, расположенного в бетонной ванне (яме), плоды отделяют от воды и с помощью элеватора 3 с душевым устройством поднимают к машине для окончательной мойки 4.

Вода, поступающая со шнекового отделителя и содержащая крупные загрязнения (камни, ветки, листья и т. п.), попадает на загрузочную воронку наклонного шнекового конвейера с перфорированным дном, задерживающим и удаляющим загрязнения.

Очищенная вода стекает в ванну (яму), откуда с помощью погружного насоса 1 подается обратно в бетонные ванны с плодами для повторного ее использования.

Промытые плоды инспектируют на конвейере 5, удаляя негодные для переработки плоды, и элеватором 6 поднимают к приемному сборнику 7, ополаскивая плоды струей чистой воды. Яблоки из сборника в необходимом количестве (в зависимости от производительности пресса) подают на дробилку 8. Измельченная плодовая масса немедленно направляется насосом 9 на прессование 10. Полученный сок в установке для прессования очищают от возможных крупных частиц и после пастеризатора-охладителя 11 направляют в одну из емкостей для депектинизации. Выжимки от прессования измельчают на мешалке при возможной добавке воды и направляют в емкости для брожения.

Сок после пастеризации и охлаждения (45 .50 °С) сначала направляют в промежуточный сборник 22, откуда дозировочным насосом 24 он засасывается в емкости для депектинизации. По пути в трубопровод вводят пектолитический препарат при помощи дозатора 23 и перемешивают его в трубчатом статическом смесителе 21. Процессы депектинизации и осветления протекают в зависимости от вида применяемого препарата. Если препарат для осветления требует охлаждения сока, то его после депектинизации через охладитель 20 перекачивают в емкости для осветления 19 и добавляют препарат вручную. Если охлаждения не требуется, сок в этом случае не перекачивают, а препарат для осветления вводят в емкость для депектинизации.

По окончании депектинизации и осветления образовавшийся на дне емкости осадок перекачивают в сборник для приемки осадка 18, откуда его направляют насосом 17 в фильтр 16.

Полученный таким образом сок с помощью насоса перекачивают в сборник 19, куда добавляют сок, полученный от фильтрации осадка. Смесь соков еще раз направляют на фильтр 14 для получения полностью осветленного сока, готового к фасованию в бутылки.

Этот сок собирают в приемном сборнике 13, а потом направляют на линию фасования в бутылки, где он предварительно деаэрируется и пастеризуется.

Фасование сока в бутылки происходит при 80 °С с последующей дополнительной пастеризацией и охлаждением в туннельном пастеризаторе-охладителе.

Техническая характеристика комплекса технологического оборудования для производства осветленного яблочного сока

Производительность по сырью, кг/ч 3000

Общая установленная мощность оборудования, кВт 106,85

Общий расход:

воды, м3/ч .12

пара, т/ч ……… 500

Численность обслуживающего персонала, чел 12

3. Сырьевая потребность

Сырьё – яблоки Антоновка.

Готовый продукт- яблочный сок.

Производительность- 1т / сутки

Режим работы- 12 часов,1 смена, 7 раз в неделю.

Таблица 2. Нормы выхода

|

Характеристика сырья |

в % и массе сырья |

коэффициент расхода сырья на единицу продукции | |

|

всего отходов и потерь |

выход готовой продукции | ||

|

Яблоки |

57,6 |

40 |

4,3 |

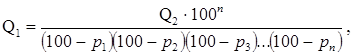

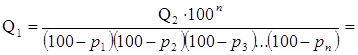

где Q1 – расход сырья, кг;

Q2 – масса готового продукта, кг;

р – сумма отходов и потерь по технологическим операциям, % к массе исходного сырья.

р1, р2, р3…рn – отходы и потери по технологическим операциям, % к массе сырья или п/ф, поступившего на данную операцию;

n – число технологических операций.

Таблица 3. Выход полуфабриката по технологическим операциям

|

Технологическая операция |

Отходы и потери, % |

Движение сырья и полуфабрикатов, кг | |||||

|

на 100 кг |

в смену (сутки) |

в час | |||||

|

поступает |

отходы и потери |

поступает |

отходы и потери |

поступает |

отходы и потери | ||

|

1. Прием сырья |

- |

1119 |

- |

G3 |

- |

|

- |

|

2. Мойка |

2 |

1119 |

G3 |

G3 | |||

|

3. Дробление |

4 | ||||||

|

4. Измельчение |

5 |

П |

| ||||

4. Аппаратное оснащение

Подбор и расчет технологического оборудования (на примере производства яблочного сока)

Необходимое количество оборудования непрерывного действия определяем по формуле

![]()

где:

N – производительность на данной операции;

М – часовая производительность машины;

μ – коэффициент использования оборудования (0,8 – 0,9).