Механизация процесса приготовления и раздачи кормов на фермеРефераты >> Ботаника и сельское хоз-во >> Механизация процесса приготовления и раздачи кормов на ферме

Далее определяем потребное количество кормов в целом по ферме, таблица 2.4

Таблица 2.4 – Потребное годовое количество кормов для фермы КРС на 200 коров

|

Виды кормов |

Группы животных |

Всего на ферму |

Длительность кормления, дней |

Потребное кол-во кормов, ц/год | |||

|

коровы |

молод-няк |

теля-та |

без учета потерь |

с учетом потерь | |||

|

Грубые Сено Солома Сочные Силос Корнеплоды Концентраты Зеленые |

800 400 5000 1000 400 8000 |

48 24 100 20 10,8 432 |

54,2 27,2 85 17 8,84 476 |

902,4 451,2 5185 1037 419,64 8908 |

210 210 210 210 365 155 |

1895,04 947,52 10888,8 2177,7 1531,686 13917,4 |

2084,544 1042,27 13066,2 2613,24 1531,686 13917,4 |

3.4 Расчет производственной линии подготовки кормов

В большинстве случаев корма перед скармливанием требуют предварительную обработку в кормоцехах с целью повышения вкусовых и питательных свойств отдельных компонентов и получения однородной кормовой смеси, что значительно упрощает механизацию процесса раздачи кормов.

При разработке технологической схемы производственной линии приготовления кормов производится обоснование и выбор технологического оборудования в кормоцехе.

В зависимости от направления фермы, видов кормов и технологии приготовления кормов можно руководствоваться следующими вариантами (рисунок 1.1):

1. Концентрированные корма: прием и взвешивание – хранение зерна – измельчение – дозирование – транспортировка – смешивание;

2. Корнеклубнеплоды: прием и взвешивание – мойка – отделение от камней – измельчение – дозирование – транспортировка – смешивание;

3. Силос и сенаж: прием – взвешивание – транспортировка - смешивание;

4. Солома: прием – взвешивание – транспортировка – смешивание;

Прием – взвешивание – измельчение – транспортировка – запаривание – смешивание;

5. Сено: прием – взвешивание - измельчение – транспортировка – смешивание;

6. Приготовление гранул из различных компонентов: измельченное зерно, измельченные грубые корма, травяная мука, минеральные добавки;

7. Зеленые корма: измельчение – погрузка – транспортировка – раздача.

4. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

4.1 Описание конструкторской разработки

Поскольку подача и дозировка кормов на ферме крупного рогатого процесс довольно трудоемкий, то предлагается следующее. Для механизации этих процессов предлагается использовать бункеры БСК-10, нории, цепочно-шайбовый транспортер и разрабатываемый дозатор. От бункера по шнековому транспортёру идет подача к цепочно-шайбовому транспортеру, посредством которого корм попадает к дозаторам кормушек.

В данном проекте будет рассмотрен дозатор.

4.2 Расчет размеров дозирующей трубы

При раздаче 5 порций в день по 0,8 кг, рассчитаем размеры камеры раздатчика.

Плотность зерна примем за ρ=700кг/м3. то при этом объем будет равен

V=m/ ρ

V=0.8/700=0.001 м3

Примем высоту камеры h=0,5м

Площадь поперечного сечения цилиндра выражается как F=V/h

Тогда

F=0.001/0.5=0.002 м2

F=Пd²/4

d=![]()

Тогда d=![]() =0.05 м

=0.05 м

Получили диаметр дозирующей камеры - 0,05 м, при высоте 0,5м.

Дозировка производится путем уменьшения или увеличения дозирующей камеры, вверх или вниз. В проекте мы берем пределы дозировки от 0,5 до 0,8 кг, и получим аналогичным способом, что при0,5 кг высота камеры равна 0,3 м.

Отверстия соответствуют дозировке снизу вверх соответственно 0,8, 0,7, 0,6 и 0,5 кг при совпадении отверстий.

4.3 Расчет болта на срез

Рассчитаем болты необходимые для конструкции. Болт работает на срез . давит на болт с Р = 80 Н.

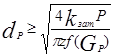

Диаметр болта находим по формуле :

,

,

где kзат – коэффициент затяжки, kзат=1,3;

Р – нагруженная сила, Н; Р=80 H;

Gр – допускаемое напряжение на срез Ст3=60 МПа

Z – количество болтов, z=2;

f – коэффициент трения скольжения, f=0,14

![]() примем 8 мм

примем 8 мм

4.4 Расчет диаметра поршня в пневмоцилиндре

Определим пневмоцилиндр, который необходим для приведения в движение заслонки.

Подберем диаметр исходя из силы воздействия вакуума Рв =0.05 мПа

F=Pв*S,

где F=mg+Fтр. ,принимаем значение силы Fтр=0.2(mg)

S=площадь поршня.

Рв =0.05 МПа равно Рв =50*10³Н/М²

Исходя из предыдущей формулы получим

Pв=F/S=F/((Пd²/4)

Выразим диаметр из формулы

D= ![]() =0,03 м=30мм ,

=0,03 м=30мм ,

примем диаметр поршня равный 46 мм.

4.5 Расчет диаметра пальца

Т=4Р/ Пd²≤[Т] – расчетное уравнение на срез,

[Т]=0,5*[σ], где [Т]-допускаемое напряжение при сдвиге, σ=160МПа, Р-внешняя нагрузка.

Можем найти [Т]=0,5*160=80 МПа

Из формулы 3.4 выражаем d

![]()

![]() м

м

Берем диаметр пальца 5 мм=000,5

4.6 Проверка пальца на срез

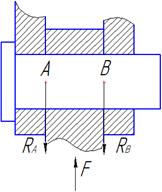

На палец в точках А и В действуют перерезывающие силы RА=F и RВ=F рисунке 5.8, поэтому касательное напряжение на срез определится как [21]:

τ = ![]() ,

,

где k – число плоскостей среза в соединении;

d – диаметр пальца, м.

τ = ![]() = 3,18 Мпа

= 3,18 Мпа

Так как для Ст 3 [τ]срез = 350 Мпа, делаем вывод о том, что τ < [τ]срез, т.е. палец приложенную нагрузку выдержит.

Рисунок 5.8 – Схема соединения палец-втулка

4.7 Расчет пружины.

Τmax=к*Т/Wp=k*8*F*D0/πd²=k*8Fc/ πd²

Где D0=0.046 – средний диаметр витков пружины,

k – поправочный коэффициент,

d – принимаемый диаметр проволоки равный 0,005 м

с= D0/d