Обработка лесоматериаловРефераты >> Ботаника и сельское хоз-во >> Обработка лесоматериалов

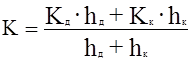

8. Удельная работа резания, дж / м3

(8)

(8)

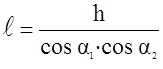

9. Толщина срезаемого слоя, м

![]() (9)

(9)

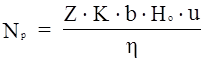

10. Мощность привода механизма резания, Вт

(10)

(10)

где Z – количество фрез, шт., Z = 2 шт.;

b – ширина окариваемой поверхности, м;

h – коэффициент полезного действия механизма привода фрезы,

h = 0,80 … 0,85.

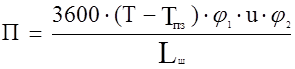

11. Сменная производительность шпалоокорочного станка, шт.

(11)

(11)

где Т – время смены, ч, Т = 7 (8) ч.;

Тпз – подготовительно-заключительное время, Тпз = 0,5 ч;

φ1 – коэффициент использования рабочего времени, φ1 = 0,85;

φ2 – коэффициент загрузки шпалоокорочного станка, φ2 = 0,50 … 0,60;

Lш – длина шпалы, м, Lш = 2,75 м.

5. Расчёт параметров дисковой рубительной машины МРНП-30Н-1

Исходные данные:

1. Угол встречи вектора скорости резания с направлением волокон древесины a1, град

2. Угол наклона между линией лезвия ножа и направлением волокон древесины a2, град

3. Число ножей Z, шт

4. Выпуск ножей h, мм

5. Порода древесного сырья

6. Период работы машины

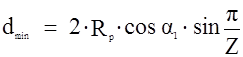

1. Минимальный диаметр чураков, мм

где Rp – радиус резания, Rp = 535 мм.

2. Длина элементов щепы, мм

3. Толщина элементов щепы, мм

где σск., σсж – пределы прочности древесины на скалывание и сжатие

вдоль волокон, Па.

4. Угол встречи (угол среза элементов щепы ), град.

![]()

5. Удельная сила резания для конкретных условий, Н / м

![]()

где кρ – коэффициент, учитывающий затупление ножей

для острых ножей: кρ = 1,0

для затупленных ножей: кρ = 1,25

кw – коэффициент, учитывающий влажность древесины

кw = 1,1 (W = 25…30 %)

кw = 1,0 (W = 50…57 %)

кс – коэффициент, учитывающий состояние древесины

зима: кс = 1,4 лето: кс = 1,0

кп – коэффициент, учитывающий породу древесины

сосна: кп = 1,0 осина: кп = 0,85 ель, пихта: кп = 0,87

берёза: кп = 1,25 лиственница: кп = 1,07

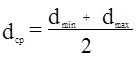

6. Средний диаметр измельчаемых чураков, м

где dmin – минимальный диаметр чураков, м

dmax – максимальный диаметр чураков, м

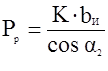

7. Средняя ширина измельчаемого материала, м

8. Сила резания на ноже, Н

9. Угловая скорость ножевого диска, рад. / с

![]()

где n – частота вращения ножевого диска, мин -1

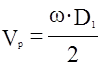

10. Скорость резания, м / с

где D1 – диаметр окружности, проходящей посередине длины ножей,

укреплённых на диске, м; D1 = 1070 мм.

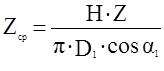

11. Среднее число одновременно работающих ножей, шт.

где Н – толщина измельчаемого материала, м

(для круглых лесоматериалов Н = dср.)

12. Мощность резания, Вт

где η – КПД передачи от двигателя к ножевому диску, η = 0,95.

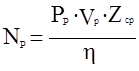

13. Установочная мощность электродвигателя, Вт

![]()

где Кз – коэффициент загрузки:

для рубительных машин с плоским диском:

малоножевых (8 ножей и менее): Кз = 0,7…1,0

многоножевых (более 8 ножей): Кз = 0,3…0,6

для рубительных машин с геликоидальным диском:

многоножевых (12 … 16 ножей): Кз = 0,1…0,3

по Nуст. выбираем электродвигатель.

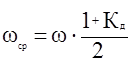

14. Средняя угловая скорость ножевого диска, рад. / с

где Кд – коэффициент снижения угловой скорости ножевого диска,

Кд = 0,4…0,5.

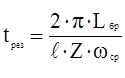

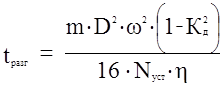

15. Время резания, с

где Lбр – длина бревна, Lбр = Lмах

16. Время на восстановление ножевым диском нормальной угловой

скорости, с

где m – масса ножевого диска, кг; m = 1500 кг.

D – диаметр ножевого диска, м; D = 1,27 м.

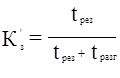

17. Возможный коэффициент загрузки рубительной машины.

18. По значению К’з корректируем Nуст.

Если К’з > Кз, то Nуст. необходимо пересчитать:

![]()

19. Производительность рубительной машины, м3 / ч

(для круглых лесоматериалов)

![]()

где φ1 – коэффициент использования рабочего времени, φ1 = 0,7…0,8.

φ2 – коэффициент использования машинного времени

для многоножевых рубительных машин: φ2 = 0,1 … 0,4

для малоножевых рубительных машин: φ2 = 0,5 … 0,8