Помол зерна, его сортировка и получение кукурузной крупыРефераты >> Ботаника и сельское хоз-во >> Помол зерна, его сортировка и получение кукурузной крупы

-простое измельчение, при котором все составляющие твердое тело части разрушаются равномерно для получения однородной смеси;

-избирательное измельчение, при котором твердые тела, неоднородные по составу, разрушаются для извлечения определенных частиц, входящих в состав данных тел. В этом случае измельчение происходит многократно, с тем чтобы достигнуть более полного извлечения указанных частиц.

В мукомольной промышленности при простых помолах зерна пшеницы и ржи, например в обойную муку, используют метод простого измельчения, при сложных помолах для получения сортовой муки высокого качества — метод избирательного измельчения. Избирательность измельчения связана с необходимостью выделения максимально го количества эндосперма как наиболее ценной части зерновки.

Основные требования, предъявляемые к процессу измельчения при сортовых помолах зерна пшеницы и ржи, сводятся к получению максимального количества промежуточных продуктов в виде крупок и дунстов высокого качества, обогащению полученных промежуточных продуктов, последующему их измельчению в муку и вымолу оболочек от оставшихся частиц эндосперма.

Основной измельчающей машиной в процессе производства муки, определяющей режим работы, производительность и эффективность последующего технологического и транспортного оборудования, служит вальцовый станок. Дополнительные (вспомогательные) операции измельчения осуществляют в результате ударного воздействия в вымольных машинах, энтолейторах, деташерах.

Учитывая избирательность процесса измельчения при сортовых помолах зерна пшеницы и ржи, заключающуюся в стремлении получить максимальный выход наиболее ценной части зерновки — эндосперма, технологическую оценку эффективности процесса измельчения проводят по двум показателям одновременно: количественным и качественным.

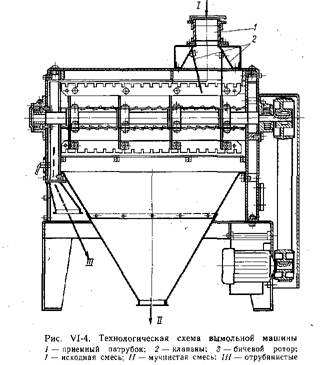

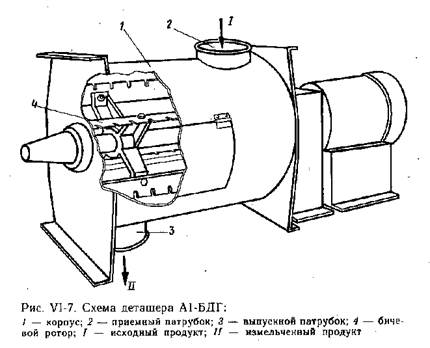

На различных этапах производства муки наряду с основным измельчением и сортированием используют вспомогательные операции в машинах ударно-истирающего действия: вымольная машина Al-БВГ (рис. VI-4) , энталейтор РЗ-БЭР, деташер А1-БДГ, виброцентрофугал РЗ-БЦА. Как правило, такие машины устанавливают после основных, они функционально связаны с последующими технологическими операциями.

Энтолейторы применяют для дополнительного измельчения продуктов с относительно малым содержанием оболочечных частиц.

Вымольная машина Al-БВГ и виброцентрофугал РЗ-БЦА сочетают ударно-истирающее воздействие бичей различной интенсивности с процессом просеивания. Ударное воздействие бичей в совокупности с трением между частицами и о ситовую поверхность нарушает связь между оболочками и эндоспермом, способствует измельчению частиц эндосперма. Виброцентрофугал РЗ-БЦА (рис, VI-5) предназначен для высевания муки из трудносыпучих промежуточных продуктов раз мола зерна.

При просеивании через ситовой цилиндр под действием центробежных сил инерции, возникающих от вращения ротора, продукты измельчения разделяются на две фракции: сходовую, содержащую относительно крупные частицы отрубей, и проходовую с большим содержанием эндосперма.

Основными механико-технологическими параметрами бичевых просеивающих машин служат окружная скорость бичевого ротора и размер отверстий сит. Важную роль играют нагрузка, продолжительность обработки продукта и степень использования ситовой поверхности.

Эффективность работы деташера состоит в изменении гранулометрического состава продуктов измельчения и соответственно дополнительном извлечении муки (15 . 20%). После обработки в деташерах разрушаются агрегатированные частицы до размеров дунста и муки .

Сортирование продуктов измельчения зерна по крупности нумерация сит

В процессе поэтапного последовательного измельчения зерна образуются частицы, различающиеся по размерам, форме, плотности, фракционным и аэродинамическим свойствам. Сортирование промежуточных продуктов размола зерна по размерам происходит на ситах рассевов. Сита представляют собой плоскую рабочую поверхность с отверстиями определенных форм и размеров.

Сита характеризуются следующими параметрами: расстоянием между осями двух соседних нитей, называемым шагом; шириной отверстия в свету; диаметром нити; коэффициентом живого сечения, который представляет собой отношение площади всех отверстий сита в свету (так называемое живое сечение) ко всей площади сита и показывает степень полезного использования площади сита.

Чем больше значение коэффициента живого сечения, тем большесевкость сита, т, е. интенсивность просеивания продукта через определенную величину площади сита в единицу времени и, следовательно, его производительность.

Металлотканые сита изготавливают из стальной низкоуглеродистой и нержавеющей стальной проволоки (табл. VII-1).

Капроновые сита изготавливают из монокапроновых нитей. Для сохранения конфигурации ячеек сита покрывают полиметилметакриловой эмульсией.

VII-1.металлические сетки для сит мельнечных рассевов (ТУ 14-4-1063-80)

|

Номер |

Номи- |

Коэф- |

Справоч |

Номер |

Номи- |

Коэф- |

Справоч- | ||||||||

|

нальный |

фициент |

ный но- |

нальный |

фициент |

ный по | ||||||||||

|

размер |

живого |

мер по |

размер |

живого |

мер по | ||||||||||

|

отвер- |

сече- |

швейцар- |

отвер- |

сече- |

швейцар- | ||||||||||

|

стий, мм |

ния, % |

скому |

стий, мм |

ния, % |

скому | ||||||||||

|

стандарту |

стандарту | ||||||||||||||

|

2,884 |

2,884 |

72,4 |

8 |

0,562 |

0,562 |

62,0 |

38 | ||||||||

|

2,257 |

2,257 |

69,0 |

10 |

0,527 |

0,527 |

60,2 |

40 | ||||||||

|

1,898 |

1,898 |

70,4 |

12 |

0,472 |

0,472 |

61,2 |

45 | ||||||||

|

1,614 |

1,614 |

68,5 |

14 |

0,421 |

0,421 |

60,3 |

50 | ||||||||

|

1,412 |

1,412 |

69,4 |

16 |

0,372 |

0,372 |

56,8 |

55 | ||||||||

|

1,224 |

1,224 |

66,0 |

18 |

0,341 |

0,341 |

56,8 |

60 | ||||||||

|

1,114 |

1,114 |

67,5 |

20 |

0,306 |

0,306 |

53,6 |

65 | ||||||||

|

0,990 |

0,990 |

64,4 |

22 |

0,287 |

0,287 |

54,6 |

70 | ||||||||

|

0,908 |

0,908 |

64,5 |

24 |

0,261 |

0,261 |

52,0 |

75 | ||||||||

|

0,666 |

0,666 |

61,8 |

32 |

0,248 |

0,248 |

53,6 |

80 | ||||||||

|

0,636 |

0,636 |

63,8 |

34 |

0,228 |

0,228 |

51,0 |

85 | ||||||||

|

0,592 |

0.592 |

61,6 |

36 | ||||||||||||