Проект усовершенствования технологического процесса уборки навозаРефераты >> Ботаника и сельское хоз-во >> Проект усовершенствования технологического процесса уборки навоза

––диаметр вертикальных заземлителей dв=0,05 м;

––ширина полосы горизонтального заземлителя hг=0,06 м;

––глубина заложения вертикального заземлителя hв=0,7 м.

Расчёт начинаем с определения удельного сопротивления грунта. Для суглинка ![]() =100 Ом/м3.

=100 Ом/м3.

Согласно ГОСТ 12.1.19–79 выбираем допустимое сопротивление заземляющего устройства Rд=5 Ом.

Определяем расстояние от поверхности земли до середины вертикального заземлителя по формуле:

![]() м. (4.1)

м. (4.1)

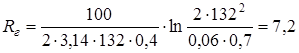

Определяем сопротивление растеканию тока для одиночного углублённого вертикального заземлителя:

![]() , Ом. (4.2)

, Ом. (4.2)

![]() =

=![]() Ом

Ом

Определяем число вертикальных зыземлителей без учёта коэффициента экранирования:

П=![]() шт. (4.3)

шт. (4.3)

Принимаем П=8.

Определим необходимое количество вертикальных заземлителей с учётом коэффициента экранирования:

Пв=![]() , (4.4)

, (4.4)

Где Qв – коэффициент экранирования; для вертикальных заземлителей Qв=0,61.

nв=![]() .

.

Принимаем nв=8.

Определим расчётное сопротивление для всех вертикальных заземлителей с учётом коэффициента экранирования:

![]() Ом. (4.5)

Ом. (4.5)

Определим длину горизонтальных соединений при контурном заземлении:

![]() м,

м,

где Рзд – периметр здания, м.

Определим сопротивление растеканию тока в горизонтальном заземлителе с учётом коэффициента экранирования по формуле:

![]() , Ом; (4.6)

, Ом; (4.6)

где Qг – коэффициент экранирования; для горизонтальных заземлителей Qг=0,4.

Ом.

Ом.

Определяем общее расчётное сопротивление растеканию тока в заземлённом контуре:

![]() Ом. (4.7)

Ом. (4.7)

Условие Rн < Rд выполнено, так как 3,16 < 5 Ом.

4.3 Безопасность проектируемой машины

При проектировании навозоуборочной ситемы недостатки шнекового насоса НШ-50-I устраняем за счёт установки центробежного лопастного насоса, который позволяет автоматизировать процесс и удалять навоз любой влажности и консистенции.

Применение этого насоса позволило повысить производительность и безопасность труда путём исключения остановок в результате поломок и забивания шнекового насоса.

При разработке конструкции учитывались требования ГОСТ 12.02.042–91 «Машины и оборудование животноводческих ферм. Общие требования безопасности». Выполнены требования: рабочие органы, которые в процессе работы могут забиваться навозной массой или посторонними включениями, проектируем легкодоступными для осмотра и очистки и оборудованы средствами предохранения (муфтами, шпильками и др.).

Муфты имеют легкодоступные и легко снимающиеся защитные ограждения в соответствии с ГОСТ 12.02.062–81 «Оборудование производственное. Защитные ограждения». Может произойти захват одежды вращающимися частями привода насоса. Для этого все вращающиеся части ограждены.

Для предупреждения о начале работы, навозоуборочная система оборудована звуковым сигналом. Электрокабель подведён к навозоуборочному транспортеру и выгрузному насосу в закрытом исполнении.

5. Экономическое обоснование проекта

5.1 Экономическое обоснование конструкторской разработки

Для модернизированной системы удаления навоза определим затраты на модернизацию установки, экономию затрат труда, годовую экономию и срок окупаемости дополнительных капитальных вложений.

Затраты на модернизацию системы удаления навоза определяем по формуле:

![]() , грн, (5.1)

, грн, (5.1)

где ![]() – стоимость изготовления валов насоса, грн;

– стоимость изготовления валов насоса, грн;

Сд.м – затраты на изготовление деталей на металлорежущих станках, грн;

Сп.н – цена покупных изделий, грн;

Ссб – заработная плата рабочих, занятых на сборке конструкции, грн;

Сц.н – цеховые накладные расходы на модернизацию установки, грн.

Стоимость изготовления валов насоса определяется по формуле:

![]() , грн, (5.2)

, грн, (5.2)

где Qc – длина заготовки материала (трубы), м;

Сс.д – средняя стоимость 1 погонного метра материала, грн;

n – количество валов;

![]() =0,8∙24,6∙2=39,36 грн.

=0,8∙24,6∙2=39,36 грн.

Затраты на изготовление деталей на металлорежущих станках рассчитываем по формуле:

![]() , грн, (5.3)

, грн, (5.3)

где Спр.п – заработная плата производственных рабочих, занятых на изготовлении деталей на металлорежущих станках, грн;

![]() , грн, (5.4)

, грн, (5.4)

где t – средняя трудоёмкость изготовления деталей на металлорежущих станках, чел – ч.;

Сч. – часовая ставка рабочих, исчисляемая по среднему разряду, грн/ч;

Кдоп – коэффициент, учитывающий доплаты к основной заработной плате; К=1,2…1,4;

Ксоц – коэффициент, учитывающий социальное страхование; К=1,42.

Спр=2,6∙5,3∙1,25·1,42=24,5 грн.

Стоимость материала заготовок для изготовления деталей на металлорежущих станках определим по формуле:

См=Ц![]() , грн, (5.5)

, грн, (5.5)

где Ц – цена килограмма материала заготовки, грн;

Qc – масса заготовки, кг.

См=16,2∙42=680,4 грн.

Тогда

Сдм=24,5+680,4 = 704,9 грн.

Основную заработную плату производственных рабочих, работающих на сборке машины, рассчитываем по формуле:

Ссб=Тсб∙Сч∙K, грн, (5.6)

где Тсб – нормативная трудоемкость на сборку, чел.-ч.; Тсб=5,5 чел.-ч.;

Сч – часовая ставка, грн.

Ссб=5,5∙4,5∙1,25·1,42=43,93 грн.

Общепроизводственные (цеховые) накладные расходы на модернизацию навозоуборочной установки определяем по формуле:

![]() , грн, (5.7)

, грн, (5.7)

где R – общепроизводственные накладные расходы предприятия, %; R=10%;

![]() =Спр.п+Ссб.п – общая заработная плата, грн.

=Спр.п+Ссб.п – общая заработная плата, грн.

![]() =17,54+43,93= 61,47 грн.

=17,54+43,93= 61,47 грн.

![]() =6,15 грн.

=6,15 грн.

Цену покупных изделий принимаем Сп.н=280 грн.

Тогда

См=39,36+704,9+43,93+280+6,15= 1074,34 грн.

Далее определим годовые эксплуатационные издержки при использовании шнекового насоса НШ-50-I и при работе проектируемого центробежного насоса.