Двухупаковочные полиуретановые лакокрасочные материалы

Содержание

Введение

1. Сырье для получения ПУ ЛКМ

2. Способы синтеза ПУ лакокрасочных материалов и полупродуктов

3. Технологическая схема получения преполимеров на основе продуктов алкоголиза касторового масла

4. Физико-химические показатели ПУ эмали и покрытия на его основе

5. Современные методы модификации

6. Области применения и фирмы-производители

Заключение

Список используемой литературы

Введение

Ни один класс пленкообразователей не обладает таким многообразием свойств, как полиуретаны (ПУ), которые позволяют получать покрытия с заранее заданными свойствами.

В настоящее время на мировом рынке имеется довольно широкий выбор сырьевых компонентов для полиуретановых ЛКМ. Варьирование полиольного и изоцианатного компонентов позволяет получить композиции, пригодные для окраски практически любого изделия. В каждом конкретном случае при выборе полиуретанового ЛКМ следует руководствоваться типом окрашиваемого материала и условиями его эксплуатации.

Полиуретановые ЛКМ могут быть одно - и двухупаковочными. Согласно международной классификации их можно разделить на несколько групп. Первую составляют двухупаковочные системы, отверждающиеся при обычной или повышенной температуре. Вторая группа объединяет полиуретановые ЛКМ, отверждающиеся при обычной температуре влагой воздуха. Третью группу составляют полиуретановые ЛКМ горячей сушки, образующие покрытия при высокой температуре (100 - 150°С). Четвертая группа - это полиуретаны физической сушки, к которым относятся, в частности, водные дисперсии. В последнюю группу входят ЛКМ на основе модифицированных полиуретанов - уралкиды окислительной сушки.

1. Сырье для получения ПУ ЛКМ

|

двухупаковочные |

полиизоцианат |

+ полиол |

отверждение по реакции групп N=C=O и ОН |

Сырьем для получения полиуретанов служат изоцианаты и полиатомные спирты /1/. Основным изоциатным сырьем для получения ПУ пленкообразующих служит 2,4-толуилендиизоцианат (1) и его смесь с 2,6-изомером (2).

СН3 СН3

СН3 СН3

NCO OCN NCO

(1) (2)

СН3

Ввиду токсичности и сильной летучести низкомолекулярных диизоцианатов, готовят более высокомолекулярный продукт, обладающий пониженной летучестью и меньшей токсичностью (аддукт). Примером такого аддукта является продукт взаимодействия 2,4-толуилендиизо –цианата с продуктами переэтерификации касторового масла глицерином (преполимер КТ):

O NCO

O NCO

СН2 – О – С – NH - CH3

О NCO

CH – O – C – NH - CH3

О

CH2 – O – C(CH2) 7 – CH = CH – CH2 – CH – (CH2) 5 – CH3 NCO

I

О – СО – НN - CH3

Растворителем для преполимера служит толуол.

Двухупаковочные материалы, отверждаемые влагой воздуха, состоят из растворов двух компонентов – преполимера и катализатора. Для достижения высокой скорости покрытия в результате взаимодействия преполимера с влагой воздуха в качестве катализатора используют триэтаноламин. Его растворяют в смеси растворителей – гликолей, этилацетата, бутилацетата, этилгликольацетата и ксилола. Гликоли вводят для улучшения растворимости триэтаноламина, при этом они участвуют в отверждении за счет дополнительного образования поперечных уретановых связей. Раствор катализатора вводят в преполимер перед употреблением /1/.

При отверждении двухупаковочных ПУ материалов протекает ряд химических реакций, однако при эквивалентных соотношениях групп NCO и ОН реакция уретанообразования является преобладающей:

- ROH + OCNR’ - → - ROCNH – R’ –

II

O

При отверждении пленки на воздухе возможна побочная реакция изоцианатных групп с водой, приводящая в конечном итоге к образованию карбамидных связей.

2. Способы синтеза ПУ лакокрасочных материалов и полупродуктов

В промышленности можно одним и тем же способом получать разные ПУ лакокрасочные материалы. Например, по одной и той же схеме производства лаков, отверждаемых влагой воздуха, можно получать на основе продуктов алкоголиза касторового масла триэтаноламином и глицерином соответственно одноупаковочные и двухупаковочные материалы.

Для получения двухкомпонентных систем нашли так же применение такие полиизоцианаты, как полиизоцианат-биурет, которые отверждаются без нагревания только в присутствии катализаторов (октоата и нафтената цинка). Покрытия на его основе обладают меньшей твердостью, но хорошей цвето - и погодостойкостью.

Отечественная промышленность выпускает алифатический полиизо - цианат-биурет на основе гексаметилендиизоцианата и воды. Но они плохо смешиваются, поэтому воду вводят в смеси с растворителями (диоксаном или ацетоном).

3. Технологическая схема получения преполимеров на основе продуктов алкоголиза касторового масла

Технологический процесс получения преполимеров включает две стадии:

переэтерификация касторового масла глицерином;

синтез преполимера на основе переэтерификата и 2,4-толуилен-

диизоцианата.

Первая стадия – переэтерификация касторового масла – имеет ряд особенностей, связанных с введением в реакционную систему изоцианатов. Во-первых, переэтерификацию проводят без катализаторов, поскольку обычные катализаторы этой реакции (оксиды свинца, кальция, щелочи) катализируют также реакции изоцианатов (полимеризацию, образование карбамида, биуретов и т.д.), что может значительно снизить стабильность преполимеров при хранении. Во-вторых, во избежание побочных реакций переэтерификат подвергают тщательному обезвоживанию (воду отгоняют прямой отгонкой).

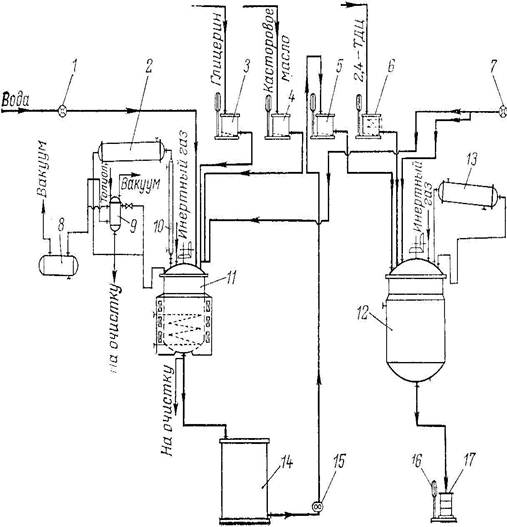

Технологическая схема представлена на рис.1.

Рисунок 1 – Технологическая схема производства "преполимера КТ".

1, 7 – жидкостные счетчики; 2, 13 – конденсаторы; 3-5 – весовые мерники; 6 – обогреваемый весовой мерник; 8 – вакуум-приемник; 9 – разделительный сосуд; 10 – теплообменник; 11 – реактор с индукционным обогревом; 12 – реактор с пароводяной рубашкой; 14 – промежуточная емкость; 15 – шестеренчатый насос; 16 – весы; 17 – тара.

Переэтерификацию касторового масла глицерином проводят азеотропным способом в реакторе 11 при следующих соотношениях исходных компонентов (масс. частях):

касторовое масло 75,6

глицерин 12,6

толуол 11,8

Переэтерификацию ведут без катализатора в токе инертного газа при 240ºС. По окончании алкоголиза реакционную массу охлаждают до 30 - 40ºС и отмывают водой от непрореагировавшего глицерина. Полученный переэтерификат тщательно обезвоживают в том же аппарате с помощью азеотропной отгонки воды в виде смеси с толуолом. Отогнанную водно-толуольную смесь вначале собирают в разделительном сосуде 9, откуда толуол вновь возвращается в реактор 11. Затем, на конечных стадиях процесса, с целью более полного обезвоживания проводят прямую отгонку водно-толуольной смеси в приемник 8. Остаточное содержание воды в переэтерификате не должно превышать 0,15%.