Метод суспензионной полимеризации винилхлорида

К недостаткам суспензионной полимеризации винилхлорида следует отнести трудность осуществления ее непрерывным способом. [3].

Блочная полимеризация предполагает проводить процесс в среде мономера. Этот факт имеет свои достоинства:

– получение очень чистого полимера за счет того, что в полимеризационной среде отсутствуют такие вспомогательные продукты, как вода, эмульгатор или защитный коллоид и другие компоненты, обычно используемые для полимеризации винилхлорида эмульсионным или суспензионным методом.

– при полимеризации винилхлорида в массе отпадает необходимость в стадиях фильтрации и сушки, связанных с выделением полимера из водной суспензии или латекса, что значительно упрощает и удешевляет технологический процесс.

Главным существенным недостатком этого способа производства является трудность отвода тепла реакции, вследствие чего ПВХ обладает сравнительно широким молекулярно-весовым распределением. Условия теплосъема особенно ухудшаются ввиду того, что с увеличением степени превращения винилхлорида постепенно исчезает жидкая фаза и образуются крупные агрегаты полимера.

Для проведения полимеризации в эмульсии готовят реакционную смесь, состоящую из дистиллированной воды, содержащий эмульгатор, водорастворимый инициатор и стабилизатор. В готовую смесь вводят нужное количество мономера.

Эмульсионная полимеризация винилхлорида имеет ряд преимуществ:

– легкость отвода тепла реакции и поддержание постоянной температуры во всем объеме реакционной смеси, что позволяет получать весьма однородные по молекулярным весам полимеры.

– при этом методе полимеризации расширяются возможности регулирования скорости реакции, степени полимеризации.

– в отличие от суспензионного метода при эмульсионной полимеризации продукт реакции представляет собой мелкую стабильную водную дисперсию полимера, которая легко транспортируется.

Недостатком эмульсионного метода полимеризации винилхлорида является высокое содержание в полимере примесей: остатков эмульгатора, электролитов и других веществ. Кроме того, наличие примесей в эмульсионном ПВХ затрудняет подбор стабилизаторов при его переработке.

Эмульсионный ПВХ перерабатывается в изделия прессованием, литьем под давлением, вальцеванием, экструзией, а также в мягкие изделия через пасты (пластизоли). Он является материалом для высокопрочной искусственной кожи, пленок, плиток, пенопластов.

В работе будет более подробно рассмотрена стадия полимеризации, так как на этой фазе производства происходит главный процесс – полимеризация винилхлорида:

nCH2=CHCl [–CH2–CHCl–]n

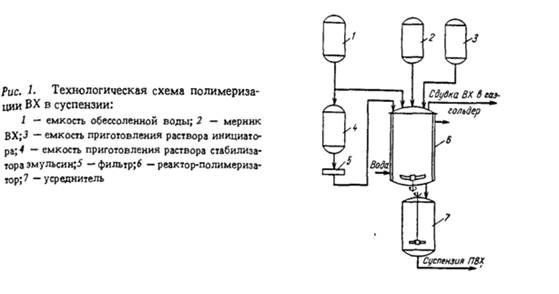

Процесс суспензионной полимеризации осуществляется в каплях эмульсии, полученных диспергированием ВХ в воде в присутствии высокомолекулярных стабилизаторов эмульсии (СЭ) и растворимого в мономере инициатора. В качестве реактора-полимеризатора я выбрал аппарат с мешалкой, оснащенный теплопередающей рубашкой, в котором обеспечивается равномерное распределение реагентов по объему и отвод тепла реакции. Технологическая схема полимеризации с данным реактором приведена на рис. 1.

Преимуществом такого реактора является возможность равномерного распределения компонентов и тепла в реакционной зоне, простота конструкции. Также стенки данного реактора проще удаляются от неизбежно образующейся корки полимера. Существенным же недостатком такой конструкции является то, что процесс полимеризации проходит в реакторе по периодической технологии, стадии загрузки, выгрузки, промывки и разогрева отнимают до 50% времени от всего цикла полимеризации.

Основой всех разработок непрерывного процесса суспензионной полимеризации являлось создание аппаратурного оформления непрерывного процесса, обеспечивающего узкое распределение по времени пребывания частиц в реакционной зоне. Это достигалось в основном двумя путями: использованием аппарата трубчатого типа, структура потока реагирующих компонентов в котором близка к режиму идеального вытеснения; использованием ряда последовательно соединённых реакционных зон или аппаратов, структура потока реагирующих компонентов в которых близка к режиму идеального смешения.

На рис. 2, а изображено устройство для непрерывной полимеризации, которое состоит из вертикальной цилиндрической емкости, разделенной с помощью вращающихся горизонтальных дисков на отдельные зоны, причем зоны связаны друг с другом отверстиями, и поток реакционной массы возможен только в одну сторону. Диски укреплены на вращающемся валу с увеличивающимися в направлении потока расстояниями между ними, причем соотношение длины и диаметра разделенных дисками зон составляет 0,1–0,6. В качестве перегородок, укрепленных на общем валу, используют перфорированные диски или сетки, а вал совершает не вращательное, а возвратно-поступательное пульсирующее движение. К общим недостаткам описанных систем относится необходимость разработки и изготовления специальной аппаратуры, сложность разборки и чистки аппаратов при забивке полимером реакционного пространства.

Существует также способ полимеризации, согласно которому полимеризацию проводят в 5–10 последовательно соединенных аппаратах с мешалками, расположенных вниз по вертикали. Каждый последующий реактор находится на 1/3 высоты ниже предыдущего и реакционная масса перетекает из одного аппарата в расположенный ниже него ближайший аппарат (см. рис. 2, б). Для предотвращения забивания переливных труб через систему реакторов пропускают инертный газ под давлением, превышающим давление насыщенных паров винилхлорида при температуре полимеризации. К достоинствам этого способа можно отнести возможность использования обычных аппаратов с мешалками, применяющихся при периодическом способе полимеризации ВХ, к недостаткам – громоздкость схемы и повышенную металлоемкость, высокую стоимость большого числа аппаратов, увеличение эксплуатационных расходов, трудность равномерного распределения тепловой нагрузки на реакторы, усложнение системы автоматизации для поддержания одинаковых условий полимеризации во всех реакторах.

Попытки создания непрерывного процесса суспензионной полимеризации ВХ предпринимались с начала 50-х годов. Однако до настоящего времени они не привели к разработке промышленного процесса. Одной из основных проблем является получение полимера требуемого качества. [2, стр. 12–17]

2. Описание технологического процесса

2.1 Исходное сырье

Компоненты, используемые при изготовлении поливинилхлорида:

1. Винилхлорид – основной компонент ПВХ.

Поливинилхлорид имеет широкое применение в технологии строительных полимерных материалов. Получают его полимеризацией винилхлорида (СН2 = СНС1).

Винилхлорид (хлористый винил) в нормальных условиях температуры и давления представляет собой газообразное бесцветное вещество, обладающее эфирным запахом.

Конденсация газа в прозрачную жидкость происходит при температуре -13,9°С; замерзает хлористый винил при температуре 159,7°С. Скрытая теплота испарения жидкости -85,7 ккал/кг, вязкость (при -20°С) 2,81 спз, плотность 0,97 г./см3. При давлении 1–2 ати и комнатной температуре винилхлорид сохраняется в жидком виде. Критическое давление – 52,2 ати, температура +142°С; взрываемость смеси с воздухом 4–21,7% (объемных), температура самовоспламенения + 545°С. Молекулярный вес винилхлорида – 62,5.