Получение н-бутиленов дегидрированием н-бутана

Содержание

Введение

1.Производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

2.Основные параметры производства

3.Производство н-бутилена дегидрированием н-бутана на взвешенном катализаторе

4.Основные параметры производства

5.Производство дивинила дегидрированием из бутиленов

6.Основные параметры производства

Литература

Введение

н-бутилен, н—С4Н8, находит применение, как сырье для получения метилэтилкстона, являющегося ценным растворителем; служит исходным веществом в производстве СК через дивинил, используется для получения высокооктанового моторного топлива. Сырьем для производства н-бутилена является н-бутан, выделенный из крекинг-газа, полученный при прямой перегонке нефти или при стабилизации газового бензина. Производство н-бутилена из бутана осуществляется методом каталитического высокотемпературного дегидрирования. При этом получаются все три изомера н-бутилена, свойства которых приведены в таблице.

|

№ п/п |

Название |

Формула |

Удельный вес при 10° |

Температура кипения °С |

Температура плавления °С |

|

1 2 3 |

Бутен—1 Бутен—2 цис—форма Бутен—2 транс—форма |

|

0,63 0,64 0,64 |

—185,3 —138,9 —105,5 |

-6,3 +3,5 +0,9 |

Основная реакция дегидрирования н-бутана: н—С4Н10 → Н2+С4Н8, осложняется побочными реакциями термического крекинга:

н-С4Н10→ С3Н6+СН4 ; н-С4Н10→ С2Н4+ С2Н6.

Реакциями дальнейшего дегидрирования до дивинила:

н—С4Н8 → С4Н6+Н2

Протекают также реакции полимеризации, реакции изомеризации, одновременно идут реакции распада углеводородов с образованием углерода, отлагающегося в виде кокса на катализаторе. Суммарное уравнение распада бутана:

н—С4Н10→ 5Н2+4С

Для подавления побочных реакций и увеличения выхода бутена—1, лучше-других изомеров дегидрирующегося в дивинил, процесс ведут с алю-мо-хромовым катализатором при температуре 550—600°С, при атмосферном давлении.

Дегидрирование н-бутана возможно на неподвижном катализаторе, помещенном в трубчатый контактный аппарат или в шахтную печь. Катализатор предварительно прогревается до 590—600°С, затем через него пропускается бутановая фракция. Вследствие эндотермичности реакции дегидрирования температура в контактном аппарате понижается до 555—560°С, и он переключается на регенерацию. Через насадку пропускается горячий воздух, происходит выгорание отложившихся сажи и смолистых веществ, температура в аппарате поднимается до первоначальной и цикл возобновляется.

Дегидрирование н-бутана на движущемся зерненом (шариковом) катализаторе позволяет получать бутилен с более высоким выходом, чем на неподвижном катализаторе, за счет уменьшения времени пребывания газов в зоне реакции и более равномерного обогрева. Процесс протекает по непрерывной схеме. Установка состоит из реактора, регенератора и топки. Катализатор опускается из регенератора в реактор под действием силы тяжести и транспортируется после отработки обратно в регенератор горячим сжатым воздухом. Сложность конструктивного оформления аппаратов обусловливается необходимостью герметизации при движении твердого материала (шариков), высокой температуре и значительном истирании, движущимся катализатором. Расход катализатора 15—16 кг—на 1 тонну готового продукта.

Работа установки со взвешенным катализатором заключается в следующем. При определенном сопротивлении и весе мелких частиц катализатора, насыпанного на решетку, создается необходимая скорость газового потока н-бутана, при которой подъемная сила уравновешивает вес и сопротивление слоя катализатора, благодаря чему частицы катализатора переходят во взвешенное состояпие и находятся в турбулентном движении. При подборе соответствующих критериев взвешенный слой будет находиться в достаточной динамической устойчивости. Теплообмен в такой системе будет осуществляться наиболее полно, местные перегревы почти исключаются. Выход н-бутилепа составляет 39%, против 34%в установке с шариковым катализатором. Регенерация катализатора производится в отдельном аппарате, что позволяет вести процесс дегидрировапия непрерывно и не иметь больших теплопотерь, связанных с периодичностью работы. Катализатором процесса дегидрирования являются зерна окиси алюминия с окисью хрома, диаметром 1,0—1,5мм. Указанный катализатор в отсутствии влаги—довольно устойчив в работе.

1.Производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

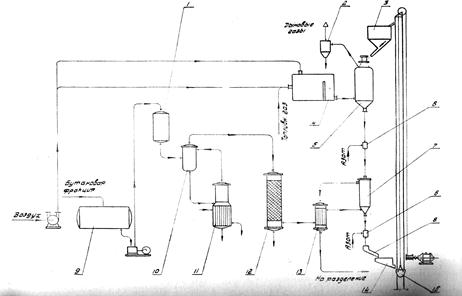

По описываемой схеме получение бутилена и осуществляется на шариковом катализаторе. Транспортировка катализатора в системе производится скиповым подъемником. Подъемник прост по конструкции, работа его может быть полностью автоматизирована. Истирание катализатора при применении скипового подъемника значительно меньше, чем в ковшовыхценных элеваторах или ноздухоподъомниках и составляет 3,5-4 кг на 1 т целевогопродукта.

Жидкая бутановаяфракции из емкости 9 насосомподается в мерник 1, из которого сливается в буфер 10, затем в испаритель 11. Пары бутиленовой фракции проходят через буфер 10 в осушитель 12, заполненный прокаленным хлористым кальцием, для освобождения от следов влаги, являющейся ядом для катализатора. Осушенная бутиленовая фракция подогревается в теплообменнике 13 и поступает в реактор 7, где встречается с движущимися вниз шариками катализатора.

В реакторе протекают реакции дегидрирования н-бутана по схеме:

н – С4Н10 → С4Н8 + Н2

Продукты реакции охлаждаются до температуры 400°С впрыскиванием воды, для предотвращения протекания побочных реакций, охлаждаются в теплообменнике 13, подогревая бутановую фракцию, идущую в реактор. Затем отдают свое тепло в котлах-утилизаторах (на схеме не показано) и направляются на разделение.

Отработанный, зауглероженный катализатор через газовый затвор 6 и регулятор осыпания 8 поступает в бункер 14. Из последнего катализатор периодически загружается в скип подъемника 15, транспортируется наверх и высыпается в бункер 3.

Схема № 1. Технологическая схема производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

Обозначения на схеме №1:

1-мерник для бутана;

2-циклон;

3,14-бункеры;

4-топка;

5-регенератор,

6-газовые затворы,

7-реактор,

8-регулятор ссыпания катализатора,

9-емкость,