Получение платины из стоков процесса рафинирования металлов платиновой группы

Гидрометаллургический аффинаж.

Переработка сыпучих материалов, таких как шламы, катализаторы АПК, концентраты ПКЗ и др. начинается с выщелачивания в «царской водке». В аффинажном производстве, в связи с агрессивностью применяемых реактивов, используется оборудование из титана, полипропилена, стекла, фторопласта, нержавеющей и эмалированной стали.

Нерастворенная после 1-го царсководочного вскрытия часть подвергается окислительному обжигу и направляется на повторное выщелачивание. Полученные растворы упаривают, отгоняют азотную кислоту и направляют на осаждение хлорплатината аммония. Соль прокаливают, получая губчатую платину, содержащую 97-98 % платины и до 1 % палладия. Прямой выход годного в платиновую губку, в зависимости от исходного содержания составляет от 90 до 97 %. Платина измельчается, опробуется и передаётся на аффинаж. В нерастворимом остатке содержится не более 1 % платины от исходного. Маточные растворы, в которых содержится до 5 % платины, 90 % палладия и родия от исходного поступают для получения палладия путём аммиачной обработки либо сорбцией. Платина и палладий в процессе сорбируются количественно, а родий на 75-90 %. Полученную в процессе сорбции насыщенную смолу озоляют и возвращают в голову процесса для получения платины и аффинированного палладия. Прямое извлечение палладия со смолы составляет не менее 90-95 %. Оставшаяся часть металла концентрируется примерно поровну в маточных растворах и сыпучих отходах, таких как гидраты, фильтры и т.д. Растворы поступают на сорбцию, а отходы в голову процесса. Родий концентрируется в нерастворимом остатке.

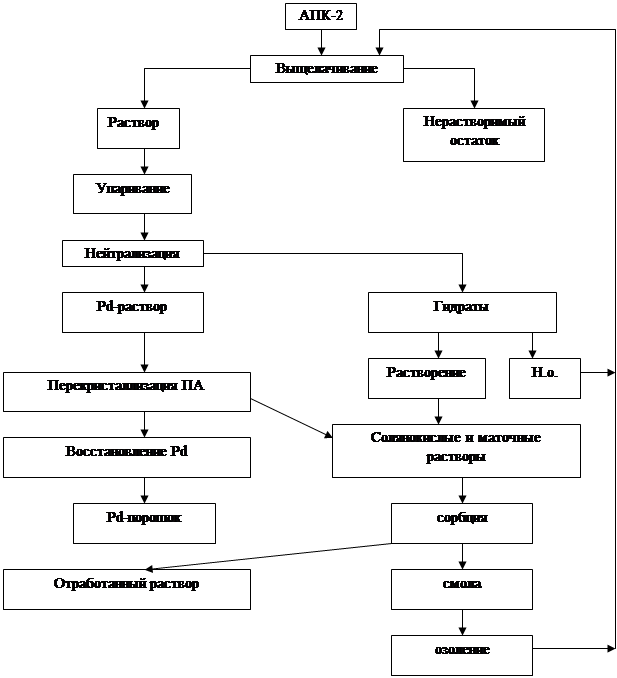

Переработка палладиевых катализаторов несколько отличается от переработки шламов азотной промышленности. Основными операциями являются выщелачивание палладия с поверхности гранул, упаривание полученного раствора, нейтрализация аммиаком, осаждение хлорпалладозамина, его перекристаллизация и получение порошка палладия. Полученные в результате аммиачной обработки гидраты растворяют в соляной кислоте, раствор объединяют с маточными растворами осаждения ПА и направляют на сорбцию. Палладий полностью сорбируется на смоле которую, после озоления, объединят с различными сыпучими отходами и возвращают в голову процесса.

Отработанные гранулы содержат не более 1,0-1,5 % палладия от исходного. Выход металла в аффинированный порошок палладия составляет 85-90 %. Оставшиеся 10-14 % палладия возвращаются вместе со смолой и сыпучими отходами в голову процесса.

Рис. 1 - Схема переработки палладиевых катализаторов

Более сложным объектом переработки являются платино-рениевые концентраты ПКЗ (рис. 1), полученные после растворения основы отработанных катализаторов нефтехимии в плавиковой кислоте. Присутствие ионов фтора определяет невозможность переработки материала в титановом оборудовании, и упаривания растворов. Кроме того, наличие значительного, до 15 %, содержания рения в концентрате вызывает необходимость его селективного выделения в голове процесса.

Для этого используется азотнокислое выщелачивание. Процесс обеспечивает высокое 90-95 % извлечение рения в раствор, но одновременно в азотнокислый раствор переходит до 15 % платины, содержащейся в концентрате. Полученный раствор нейтрализовывали и выделяли рений в виде перрената калия, который посредством диализа конвертировали в рениевую кислоту, а добавлением аммиака получали перренат аммония. Сквозное извлечение рения составляло не более 80 %. Остаток металла распределялся следующим образом: до 10 % в маточных растворах осаждения ХПА, до 5 – в гидратах, и 5 % в маточных растворах осаждения перрената калия. Сложность переработки азотнокислых растворов, задолжность значительных количеств платины, в различных продуктах переработки заставляли постоянно совершенствовать процессы, что привело к более эффективному способу селективного извлечения рения, позволившему извлекать более 95 % рения, при этом в рениевый раствор переходит не более 1 % платины.

Полученные растворы упаривают и при добавлении хлорида аммония в осадок выпадает черновой перренат аммония и практически вся платина. Полученную соль растворяют в воде, раствор направляют на извлечение рения сорбцией либо диализом. В процессе диализа получают рениевую кислоту и перренат аммония.

После извлечения рения материал поступает на извлечение платины. Извлечение платины аналогично схеме переработки шламов. Прямое извлечение платины в губку с содержанием более 98 %, составляет 80-90 %. До 10-15 % остаётся в маточных растворах, которые дорабатываются сорбцией. В нерастворимом остатке концентратов содержится 2-5 % платины от исходного количества. Основной причиной столь большого количества неизвлечёной платины является её пассивация сульфидами в нерастворимом остатке. Для полного вскрытия платины необходим окислительный обжиг при высокой температуре.

В последнее время на нашем предприятии гидрометаллургические процессы становятся все более востребованными и связано это, в первую очередь с потребностями рынка ДМ.

Наш многолетний аффинажный опыт, с использованием, в основном, традиционных процессов, основанных на химических реакциях выделения аффинированных МПГ в виде труднорастворимых солей, показал, что классические приемы наряду с неоспоримыми преимуществами, не лишены недостатков.

Поэтому на заводе в последнее время широкое развитие получили сорбционные, электрохимические, дистиляционные и хроматографические методы. Успешное сочетание данных методов с традиционными способами аффинажа, позволяют снизить безвозвратные потери металлов, уменьшить количество различных пром. продуктов аффинажа, автоматизировать технологические операции и значительно улучшить экологическую безопасность процессов.

Особенно очевидны преимущества нетрадиционных методов при аффинаже металлов платиновой группы: платины, родия, иридия и осмия.

В таблице 1 приведены основные направления применения различных методов при аффинаже вышеуказанных металлов.

При аффинаже платины и палладия основным применяемым методом остается осадительный (т.е. выделение и разделение осуществляется за счет образования труднорастворимых солей выделяемого металла), а сорбционный и электрохимический метод применяется для доизвлечения платиноидов из отработанных растворов до следовых количеств, что значительно сокращает технологический цикл утилизации данных растворов, исключая такие трудоемкие операции, как цементация, упаривание и фильтрование.

Аффинаж металлов платиновой группы (МПГ) гидрометаллургическими методами предусматривает получение на различных стадиях технологического процесса больших количеств промывных и маточных растворов с содержанием драгоценных металлов (ДМ) от 20 до 2000 мг/л.

Таблица 1 - Применяемые методы при аффинаже платиновых металлов

|

Аффинируемый металл |

Применяемые методы |

Технологические операции |

|

платина |

осадительные |

выделение NH4PtCl6 |

|

сорбционные |

доизвлечение МПГ из отработанных растворов | |

|

электрохимические | ||

|

палладий |

осадительные |

выделение Pd(NH3)2Cl2 |

|

сорбционные |

доизвлечение МПГ из отработанных растворов | |

|

электрохимические | ||

|

родий |

осадительные |

разделение МПГ и Rh |

|

электрохимические |

вскрытие материала, выделение чистого Rh | |

|

сорбционные |

разделение МПГ и Rh, очистка от н/б металлов | |

|

иридий |

электрохимические |

вскрытие материала |

|

сорбционные |

разделение МПГ и Ir, очистка от н/б металлов | |

|

осмий |

пирометаллургические |

вскрытие материала (отгонка OsO4), водородное восстановление |

|

электрохимические |

выделение Os |