Производство уксусной кислоты

Технология процесса

Сырьем для получения уксусной кислоты является выделяемый из бутан-бутеновой фракции 96%-ный н-бутан. Содержание пропана, изобутана и углеводородов С5 и выше допускается не более 0,5, 2 и 1 % соответственно, содержание сернистых соединений не более 0,0005%, полное отсутствие 2-метил-пропена.

Примесь изобутана способствует увеличению выхода малоценных продуктов — ацетона и метилацетата; при наличии непредельных углеводородов значительно снижается выход уксусной кислоты за счет образования гликольдиацетатов и возрастания количества продуктов полного окисления.

Окисление н-бутана проводится при 140—170 °С и 5,1 МПа, массовом соотношении свежий н-бутан : возвратный к-бутан : воздух 1 : 1,5—2: 10—12 и подаче с возвратным н-бутаном продуктов окисления в количестве около 10 % (масс.) от суммарного количества н-бутана.

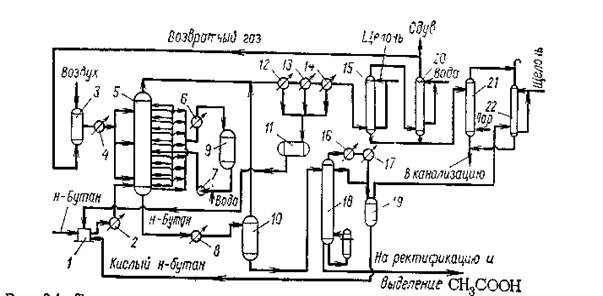

Технологическая схема жидкофазного окисления н-бутана представлена на рис.1.2.

1,3-смесители;2,4-подогреватели; 5-реактор окисления; 6,8 холодильники;7-насос для перегретой воды;9-сборник перегретой воды;10,19-газосепараторы;11-сборник циркуляционного н-бутана;12,13,14,16,17-холодильники-конденсаторы;15,20,22-скрубберы;18-дебутанизатор;21-отпарная калонна

Рисунок 1.2. Технологическая схема жидкофазного окисления н-бутана

Свежий жидкий н-бутан подается в смеситель 1, куда поступают циркулирующий к-бутан из емкости 11 и так называемый кислый н-бутан из емкости 19. Смесь свежего и циркулирующего н-бутана и кислых продуктов, пройдя теплообменник 2, где она нагревается до 140—150 °С, поступает в нижнюю часть реактора окисления 5. Свежий воздух и кислородсодержащий газ из скруббера 20 смешиваются в аппарате 3, нагреваются в подогревателе 4 и тремя потоками подаются в реактор окисления 5. Реактор представляет собой аппарат колонного типа, в который вмонтированы змеевики для съема тепла и распределительное устройство для воздуха.

Реакция окисления сопровождается выделением значительного количества тепла — 20900 кДж на 1 кг н-бутана. Съем тепла осуществляется перегретой водой, циркулирующей по замкнутому циклу — сборник 9, насос 7, змеевики реактора окисления, холодильник 6 и опять сборник 9.

Отходящая из верхней части реактора парогазовая смесь направляется на конденсацию в системе водяных и рассольных холодильников-конденсаторов 12, 13, 14, из которых конденсат самотеком сливается в емкость 11. Смесь паров и газов, не сконденсировавшаяся в конденсаторе 14, поступает на нейтрализацию кислых продуктов в скруббер 15, орошаемый 2—5%-ным раствором щелочи, а затем на промывку водой в скруббер 20. Промытая паровоздушная смесь частично идет на смешение со свежим воздухом, частично на отдувку. Промывная жидкость из скрубберов 15 и 20 поступает в отпарную колонну 21, где отпариваются органические примеси, сбрасываемые на факел, сбросная вода спускается в канализацию.

Оксидат (содержащий до 43 % уксусной кислоты, 10 % метил-этилкетона, 8—9% этилацетата и других продуктов), выходящий с низа реактора окисления 5, через холодильник 8 поступает в сепаратор 10. Выделяющиеся в сепараторе 10 газообразные продукты реакции присоединяются к парогазовой смеси, отходящей из верхней части реактора окисления. Жидкость из сепаратора 10 после снижения давления до 0,2 МПа путем дросселирования поступает в дебутанизатор 18 (температура верха 35—60°С, низа 120—160°С, давление 0,4 МПа), где отгоняется н-бутан, растворенный в продуктах окисления. Пары н-бутана конденсируются и часть конденсата возвращается на орошение дебутанизатора 18, а остальное количество (так называемый кислый н-бутан) через сепаратор 19 подается в смеситель 1. Несконденсировавшиеся газы из сепаратора 19 нейтрализуются щелочью в скруббере 22, после чего сбрасываются на факел.

Кубовая жидкость колонны-дебутанизатора 18 направляется на ректификацию в систему колонн, где происходит выделение концентрированной (99—100%-ной) и технической (85%- ной) уксусной кислоты, муравьиной кислоты (86,5 %-ной) и двух фракций: ацетоно метилацетатной фракции (23 % ацетона, 68 % метилацетата), выкипающей до 56 °С и метилэтилкетоно-этилацетатной фракции (45,8% метилэтилкетона, 38,3 % этилацетата), выкипающей в пределах 57—88 °С.

Из 1 т н-бутана при окислении образуется свыше 1,6 т полезных кислородсодержащих продуктов, в том числе 872 кг уксусной кислоты и 190 кг метилэтилкетона.

Основными преимуществами процесса являются одностадийность и непрерывность, дешевизна углеводородного сырья и окислителя. К недостаткам следует отнести высокую коррозионность среды и образование побочных продуктов.

1.3.3 Производство уксусной кислоты окислением н-бутенов

В последние годы в промышленности осуществлено окисление н-бутенов в уксусную кислоту. Процесс разработан фирмой Вауег и отличается высокой селективностью. Селективность окисления достигается путем ослабления центральной связи бутеновой цепочки при превращении смеси н-бутенов во втор-бутилацетат. При окислительном крекинге втор-бутилацетата образуется три молекулы уксусной кислоты, одна из которых возвращается в цикл для образования ацетата:

[CH2=CHCH2CH3]

+CH3COOH → CH3CH2CHCH3 + 2O2 → 3CH3COOH

[CH3CH=CHCH3] I

OCOCH3

Сырьем для такого процесса служит смесь н-бутенов.

Из фракции С4 газов пиролиза извлекают (обычно экстракцией) бутадиен и 2-метилпропен. Остаток состоит из н-бутенов (~80%) и н-бутана (20%). При непосредственном окислении этой фракции получается сложная смесь продуктов, содержащая много смолистых веществ. Превращение же н-бутенов во втор-бутилацетат создает условия для преимущественного образования уксусной кислоты.

Бутен-1 реагирует с уксусной кислотой быстрее, чем бутен-2, поэтому последний составляет основную массу н-бутенов, возвращаемых в цикл. Для ускорения процесса присоединения к олефину уксусной кислоты ее берут в полуторном избытке.

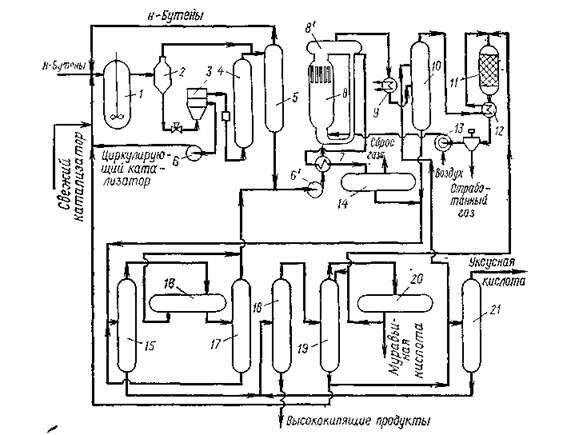

Схема производства уксусной кислоты через втор-бутилацетат показана на рис. 1.1.

Процесс состоит из трех стадий: образования втор-бутилацетата, окислительного крекинга втор-бутилацетата, дистилляции продуктов реакции.

Первая стадия — присоединение уксусной кислоты к н-бу-тенам проводится в жидкой фазе в реакторе 1 с мешалкой при 110°С и 1,5 — 2 МПа. Катализатор (анионообменная смола).

1-реактор; 2, 8',,14,,20- газосепараторы; 3 — центрифуга; 4 — колонна с фильтрующей насадкой; 5 — ректификационная колонна; 6 — циркуляционный насос; 6' — сырьевой насос стадии окисления; 7,,12 — теплообменники; 8 — реактор окислительного крекинга; 8' — сепаратор реактора; 9 — котел-утилизатор; 10 — скруббер; 11 — печь; 13 — компрессор; 15 — колонна азеотропной дистилляции; 16,,17 — отстойники; 18 — испаритель; 19 — колонна выделения муравьиной кислоты; 21 — колонна товарной уксусной кислоты.

Рисунок 1.3 Схема производства уксусной кислоты окислением н-бутенов вводится в реактор в виде 20 %-ной суспензии в продуктах реакции этой стадии