Разновидности и принцип действия экстракторов

В других вертикальных участках аппарата коэффициент массоотдачи хотя и выше, чем на смежных, но значительно ниже, чем в первой колонне. Связано это главным образом с тем, что во все последующие вертикальные участки частицы поступают после сжатия и смещения в переходных коленах. Следовательно, в этих вертикальных участках частицы расположены на сетках неравномерно и омываются экстрагентом значительно хуже, чем в первой колонне.

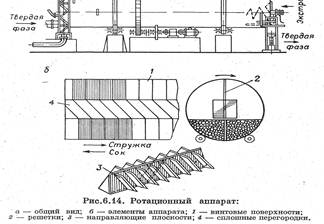

Ротационные аппараты бывают в основном двух видов: аппараты, корпус которых вращается вокруг горизонтальной оси — барабанного типа и аппараты, корпус которых вращается вокруг вертикальной оси— карусельного типа.

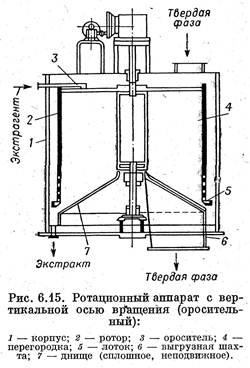

Рис. 6.15. Ротационный аппарат с вертикальной осью вращения (оросительный):

1 — корпус; 2 — ротор; 3 — ороситель; 4 — перегородка; 5 — лоток; 6 — выгрузная шахта; 7 — днище (сплошное, неподвижное).

Ротационные аппараты барабанного типа (рис. 6.14) имеют цилиндрический корпус, вращающийся на катках. Внутренняя полость аппарата по всей его длине разделена по диаметру дырчатой перегородкой 2 (рис. 6.14, а). На внутренней поверхности корпуса расположены винтовые перегородки 2, не доходящие до центра аппарата. В центральной части аппарата находятся наклонные перегородки 3 (рис. 6.14, б), соединяющие между собой винтовые перегородки соседних витков. Аппарат заполнен смесью частиц и жидкостью только до уровня наклонных перегородок (примерно 1/4—1/3 объема). При вращении барабана экстрагент, находящийся всегда в нижней части аппарата между сплошными винтовыми витками, перемещается вдоль аппарата, а твердые частицы увлекаются дырчатой перегородкой 2, отделяются на ней от жидкости и после определенного угла поворота барабана по наклонным перегородкам 3 сползают в полость между соседними витками и, таким образом, перемещаются по аппарату в противоположном направлении.

Процесс экстрагирования в каждом промежутке между витками (камере) протекает прямоточно, а переход между камерами осуществляется по принципу противотока, т. е. имеет место комбинированный процесс. Транспортная система аппарата проста, и деформация твердых частиц не происходит.

Главным недостатком аппаратов этого типа является очень низкий коэффициент использования объема и трудность поддержания необходимого температурного режима по его длине.

В аппаратах ротационного типа коэффициент массоотдачи с увеличением размера частиц возрастает более значительно, чем в аппаратах других типов. Это связано с особенностями процесса в ротационных аппаратах, где масса частиц разделена на независимые слои, не сжимаемые общим потоком жидкости. Пористость такого слоя в большей степени зависит от размера частиц.

Увеличение соотношения расхода масс твердых частиц и экстрагента не приводит к сильному сжатию частиц, так как масса частиц разделена на независимые слои, поэтому обнаружена прямая пропорциональность между соотношением расхода масс и коэффициентом массоотдачи.

Ротационные экстракторы карусельного типа выполнены в виде цилиндра, высота которого примерно вдвое меньше диаметра. Вращающийся в корпусе ротор разделен радиальными перегородками на 12—18 секций. Днище либо является сетчатым и вращается вместе с ротором, тогда каждый сектор днища присоединяется к ротору на шарнирах и может в нужный момент откидываться для выгрузки твердых частиц, либо днище неподвижное сплошное и имеет окно для выгрузки. В последнем случае (рис. 6.15) обод и перегородки ротора плотно прижаты к днищу и при вращении ротора трутся о днище (так же, как и нижний слой частиц, загружающих каждую секцию). Под каждым сектором имеется сборник экстрагента и насос, откачивающий жидкость из данного сектора, над сектором —

орошающее устройство. Собранная под сектором жидкость направляется насосом на орошение соседнего сектора (в направлении, противоположном вращению ротора). Таким образом, достигается противоток между твердыми частицами и экстрагентом. Следовательно, карусельный экстрактор является одновременно и оросительным.

Главными достоинствами карусельных экстракторов являются: соблюдение противотока между фазами, весьма малая степень разрушения частиц в процессе экстрагирования хорошее использование объема аппарата, относительная простота конструкции. Недостаток этих экстракторов — неравномерность процесса, так как в условиях неподвижного слоя жидкость не одинаково проникает в поры по всему объему материала и в процессе участвует не вся действительная поверхность частиц. При орошении * жидкость движется в слое с малой скоростью. Это тоже отрицательно влияет на массообмен. Наконец, процесс в таких аппаратах не является строго непрерывным, поскольку пока идет выгрузка материала из одной секции и загрузка в другую (иногда стекания жидкости из третьей) ротор находится в неподвижном положении.

Протекающий в аппарате этого типа процесс в известной мере приближается к процессу в батарейных аппаратах, однако экстрактор намного компактнее батарейного.

Оросительные экстракторы относятся к типу аппаратов, в которых не вся масса твердых частиц находится в постоянном контакте с жидкостью. Однако это не должно рассматриваться как недостаток, так как жидкость, движущаяся по поверхности твердого тела в виде пленки, в большей мере интенсифицирует процесс на границе раздела фаз, чем сплошная среда.

Главным недостатком этого способа взаимодействия жидкости и твердых частиц является то, что на протяжении определенного участка длины аппарата жидкость имеет одинаковую концентрацию, что приводит к известному нарушению принципа противотока.

В случае большого количества таких участков и небольшой длины каждого из них процесс может рассматриваться как комбинированный (полное смешение на каждой ступени и противоток при переходе от ступени к ступени) либо с большим приближением как чисто противоточный.

По конструктивному принципу оросительные аппараты делятся на ленточные, ковшовые и шнековые. В свою очередь ковшовые аппараты разделяются на вертикальные и горизонтальные.

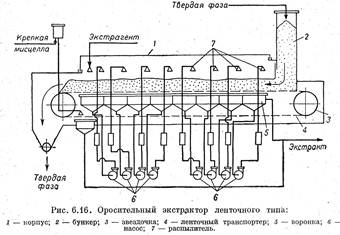

Ленточный экстрактор (рис. 6.16) имеет стальной корпус 1. Внутри корпуса расположен ленточный транспортер 4, пластины которого прикреплены к двум цепям, приводящимся в движение звездочками 3. Пластины имеют ребра жесткости, на которые укладываются перфорированные листы.

Материал, поступающий в аппарат через бункер 2, движется слоем высотой 0,6—1,2 м по верхней ветви транспортера. Над слоем материала расположены распылители 7, обеспечивающие равномерное распределение растворителя над слоем материала. Под лентой установлены воронки б, в которые попадает мисцелла после того, как она прошла через слой материала. Число воронок равно числу ступеней экстрагирования. Из каждой воронки жидкость попадает в соответствующий центробежный насос 6, который подает экстрагент в определенный распылитель. При этом жидкость обычно направляется не на тот участок, под которым она собрана, а на смежный, расположенный в направлении, противоположном движению ленты, вследствие чего обеспечивается переход жидкости от ступени к ступени по принципу противотока. Частицы лежат небольшим слоем и мало деформируются. Процесс в аппарате протекает по сложной схеме: поперечный ток на каждом участке (в сущности, процесс, полного смешения) и противоток при переходе от участка к участку. Конструкция — сложная, металлоемкая, не обеспечивающая хорошего использования объема аппарата. Ремонт и обслуживание аппарата трудоемки.