Расчет тарельчатой ректификационной колонны для разделения бинарной углеводородной смеси бензол-толуол

Для уменьшения гидравлического сопротивления вакуумных колонн в них применяют насадки с возможно большим свободным объемом.

В самой ректификационной колонне не требуется отводить тепло, как в абсорберах. Поэтому трудность отвода тепла из насадочных колонн является скорее достоинством, чем недостатком насадочных колонн в условиях процесса ректификации.

Однако и при ректификации следует считаться с тем, что равномерное распределение жидкости по насадке в колоннах большого диаметра затруднено. В связи с этим диаметр промышленных насадочных ректификационных колонн обычно не превышает 0,8–1 м.

В насадочных колоннах поверхностью контакта фаз является смоченная поверхность насадки. Поэтому насадка должна иметь, возможно, большую поверхность в единице объема. Вместе с тем для того, чтобы насадка работала эффективно, она должна удовлетворять следующим требованиям:

1)хорошо смачиваться орошающей жидкостью, т.е. материал насадки по отношению к орошающей жидкости должен быть лиофильным;

2)оказывать малое гидравлическое сопротивление газовому потоку, т.е. иметь, возможно, большее значение свободного объема или сечения насадки;

3)создавать возможность для высоких нагрузок аппарата по жидкости и газу;

4)иметь малую плотность;

5)равномерно распределять орошающую жидкость;

6)быть стойкой к агрессивным средам;

7)обладать высокой механической прочностью;

8)иметь невысокую стоимость.

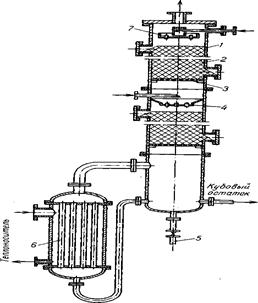

Рис. 1.9. Насадочная ректификационная колонна с кипятильником: 1 – корпус; 2 – насадка; 3 – опорная решетка; 4 – перераспределитель флегмы; 5 – патрубок для слива кубового остатка; 6 – кипятильник; 7 – ороситель.

Очевидно, что насадок, которые бы полностью удовлетворяли всем указанным требованиям, не существует, так как соответствие одним требованиям нарушает соответствие другим (например, увеличение удельной поверхности а насадки влечет за собой повышение гидравлического сопротивления, а также снижение предельно допустимых скоростей газа и т.д.).

Поэтому в промышленности используют большое число разнообразных по форме и размерам насадок, изготовленных из различных материалов (металла, керамики, пластических масс и др.), которые удовлетворяют основным требованиям при проведении того или иного процесса ректификации.

1.3.3 Пленочные аппараты

Эти аппараты применяются для ректификации под вакуумом смесей, обладающих малой термической стойкостью при нагревании (например, различные мономеры и полимеры, а также другие продукты органического синтеза).

В ректификационных аппаратах пленочного типа достигается низкое гидравлическое сопротивление. Кроме того, задержка жидкости в единице объема работающего аппарата мала.

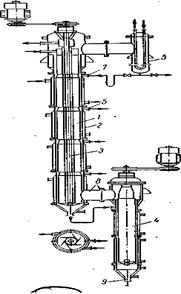

К числу пленочных ректификационных аппаратов относятся колонны с регулярной насадкой в виде пакетов вертикальных трубок диаметром 6–20 мм (многотрубчатые колонны), а также пакетов плоскопараллельной или сотовой насадки с каналами различной формы, изготовленной из перфорированных металлических листов или металлической сетки. Одна из распространенных конструкций роторно–пленочных колонн показана на рис. 1.10.

Рис.1.10. Схема роторно–пленочной ректификационной колонны:

1 – колонна; 2 – рубашка для обогрева; 3 – ротор; 4 – роторный испаритель; 5 – конденсатор–дефлегматор; 6 – штуцер для ввода исходной смеси; 7 – штуцер для ввода флегмы; 8 – штуцер для ввода пара; 9 – штуцер для вывода остатка.

Недостатки роторных колонн: ограниченность их высоты и диаметра (из–за сложности изготовления и требований, предъявляемых к прочности и жесткости ротора), а также высокие эксплуатационные расходы.

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать также так называемые колонны с плавающей насадкой. В качестве насадки в таких колоннах обычно применяют легкие полые шары из пластмассы, которые при достаточно высоких скоростях газа переходят во взвешенное состояние. Вследствие их интенсивного взаимодействия такая насадка практически не загрязняется.

В колоннах с плавающей насадкой возможно создание более высоких скоростей, чем в колоннах с неподвижной насадкой. При этом увеличение скорости газа приводит к расширению слоя шаров, что способствует снижению скорости газа в слое насадки. Поэтому существенное увеличение скорости газового потока в таких аппаратах (до 3–5 м/с) не приводит к значительному возрастанию их гидравлического сопротивления.

1.3.4 Центробежные ректификаторы

Для интенсификации массообмена и повышения эффективности разделения были предложены аппараты, работающие на принципе использования центробежной силы (колонны с вращающейся трубой, горизонтальные аппараты с вращающимся спиралевидным ротором).

Центробежный пленочный ректификационный аппарат состоит из неподвижного кожуха, в котором вращается с большой скоростью ротор, состоящий из спиральной металлической ленты, ограниченной изнутри и снаружи сетчатыми цилиндрами. Начальная смесь движется по стенкам спирали в виде тонкой пленки от центра к периферии. Пар движется с большой скоростью противотоком к жидкости, и взаимодействие фаз происходит на поверхности плёнки. Интенсивность массообмена определяется сопротивление жидкой и паровой пленок. Поэтому эффективность пленочной ректификации возрастает и турбулизацией потоков пара и жидкости.

Несмотря на сложность устройства, центробежные ректификационные аппараты могут быть успешно применены при разделении смесей, требующем очень большого числа тарелок.

1.4. Тарельчатые колонны

Наиболее распространенными абсорбционными аппаратами являются тарельчатые колонны. По своему устройству они делятся на колонны с колпачковыми тарелками и колонны с ситчатыми тарелками.

1.4.1 Колпачковые колонны

Эти колонны наиболее распространены в ректификационных установках. На рис.1.11. схематически изображена колонна небольшого диаметра, состоящая из тарелок 1, на каждой из которых имеется один колпачок 2 круглого сечения и патрубок 3 для прохода пара. Края колпачка погружены в жидкость. Благодаря этому на тарелке создается гидравлический затвор, и пар, выходящий из колпачка, должен проходить через слой жидкости, находящийся на тарелке. Колпачки имеют отверстия или зубчатые прорези для раздробления пара на мелкие пузырьки, т.е. для увеличения поверхности его соприкосновения с жидкостью.

Приток и отвод жидкости, а также высоту жидкости на тарелке регулируют при помощи переливных трубок 4, которые расположены на диаметрально противоположных концах тарелки; поэтому жидкость течет на соседних тарелках во взаимно противоположных направлениях.

Схема работы колпачковой тарелки изображена на рис. 1.12. Выходящие через прорези колпачки пузырьки пара сливаются в струйки, которые проходят через слой жидкости, находящейся на тарелке, и над жидкостью образуется слой пены и брызг, – основная область массообмена и теплообмена между паром и жидкостью на тарелке.