Розрахунок реактора

Прихід тепла:

1.Теплота хімічних реакцій Q р.

Q р1 = 117,36 * 616 / 160 * 1000 = 451836 кДж

Q р2 = 582,96 * 53,1 / 152 * 1000 = 203652 кДж

Q р = Q р1 + Q р2 = 451836 + 203652 = 655488 кДж

2.Тепло, що приходить з матеріалом Q ф:

Q ф = Q Fe2O3+ Q Cr2O3 + Q H2O + Q H2SO4

Qф = (880 / 160 * 103,76 +90 / 152 * 104,52 + 3630,95 / 18 * 75,3 + 1543,25 / 98* 138,91) * 20 = (570,68 + 61,89 + 15189,48 + 2187,48) * 20 = 360191 кДж

Q прих = Q ф + Q р = 360191 + 655488 = 1075679 кДж

Витрати тепла.

1. Розраховуємо тепло, що уходить з матеріалом Q'ф:

Q'ф= Q'Fe2 (SO4)3 + Q' Cr2 (SO4)3 +Q' H2O +Q' Fe2O3 +Q' Cr2O3+Q' H2SO4

Q'ф = (1540 / 400 * 394,5 + 136,9 / 392 * 281 + 3857,18 * 75,3 + 264 / 160 * 103,76 + 36,9 / 152 * 104,52 + 308,65 / 98 * 138,91) * 100 = (1518,8+98,1+16138,1+171,2 + 25,4 + 437,5) * 100 = 1838910 кДж

2. Потери тепла Q п:

Q п = Q прих * 0,05 = 1075679 * 0,05 = 53784 кДж

Q витр = Q' ф + Q п = 1838910 + 53784 = 1892694 кДж

Поскільки Q витр > Q прих, тому тепло необхідно підводити.

Q підв.= Q витр – Q прих

Q підв = 1892694 – 1075679 = 817015 кДж

Дані розрахунку зводимо в таблицю.

реактор хімічний устаткування тепловий баланс

Таблиця 2.3

Тепловий баланс стадії розчинення .

|

Прихід |

Витрати | ||||

|

Потік |

КДж |

% |

Потік |

КДж |

% |

|

Qф |

360191 |

19,1 |

Qф |

1839910 |

97,2 |

|

Qр |

655480 |

34,7 |

Qп |

53784 |

2,8 |

|

Qпідв |

817015 |

43,2 | |||

|

Разом |

1892694 |

100 |

Разом |

1892694 |

100 |

По таблиці 2.1 [11] вибираємо сталь високолеговану корозийностійку, жаростійку і жароміцну марки ОХ17Т.

2.3 Розрахунок апарата

Вихідні дані:

Потужність П 200 т/рік

Час розчинення τ х.р. 19 год.

Додатковий час τдод. 3 год.

Коефіцієнт заповнення апарата φ 0,7

Коефіцієнт запасу продуктивності α 1,15

2.3.1Розраховуємо кількість сировини на одне завантаження

Час переробки однієї порції сировини складе:

τ = τ х.р + τдод = 19 + 3 = 22 год.

При роботі апарата 330 днів у рік (з обліком ППР), маса твердої сировини, що завантажується, складе:

m = 200000 * 22 / 330 * 24 = 555,6 кг

З розрахунку матеріального балансу на 1т твердої сировини необхідно подати 5144,2 кг розчина кислоти.

Кількість вихідної сировини на одне завантаження:

m исх.= 555,6 + (555,6 * 5144,2 / 1000) = 3413,7 кг

2.3.2 Розраховуємо обсяг реакційної маси

Щільність сировини (ρ), г/см3:

Fe2O3 = 5,25; Cr2O3 = 5,21; [9]

H2SO4 (30 % p-н) = 1,22. [10]

ρ тв. сиров. = 5,25 * 0,88 + 5,21 * 0,09 = 5,09 ,г/см 3;

V реакц.= m реаг. / ρ = 0,5556 / 5,09 + 2,8581 / 1,22 = 0,1 + 2,34 = 2,44 м3

2.3.3 Об’єм апарата

V ап = Vреакц. * α / φ = 2,44 * 1,15 / 0,7 = 4 м3.

Вибираємо по таблиці 30.3 [11] зварений вертикальний циліндричний апарат з еліптичним відбортованим днищем і кришкою.

Номінальна ємність апарата Vап.= 4 м3

Внутрішній діаметр Д в = 1600 мм.

Повна висота апарата Н в = 2225 мм.

Висота циліндричної частини h = 1800 мм.

Висота рівня середовища, що перемішується, в апараті:

Н ж = 1,27 (Vс – Vд) / Дв2; [м]

Vд - обсяг днища, м; по таблиці 16.1 [11]

при h1 = 40 мм. Vд = 0,617 м3

Нж = 1,27 (2,44 - 0,617) / 1,62 = 0,9 м.

По таблиці 28.1 [11] вибираємо рамний пристрій, який забезпечує інтенсивне перемішування по висоті апарату.

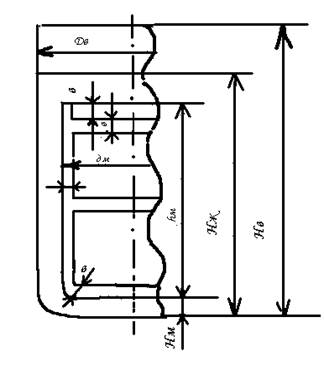

Рис.2.1. Схема рамного перемішуючого пристрою.

Діаметр мішалки:

d м = Д в – 2 * Н м

Н м приймається від 25 ÷ 140 мм.

d м = 1600 – 2 * 140 = 1320 мм.

Висота мішалки:

hм приймається 0,36 від повної висоти апарату:

hм = 0,36 * Н в, мм.

hм = 0,36 * 2225 = 801 мм.

в приймається 0,07 від діаметру мішалки:

в = 0,07 * dм = 0,07 * 1320 = 92,4 мм.

2.4 Розрахунок обичайки

Розрахункова товщина циліндричної стінки, підданої внутрішньому тискові, визначається по формулі:

S' = Д в * р / (2 [σ]*φ-p) + с, м

р - розрахунковий тиск, Па

робоче середовище – рідина, тоді:

р = рс + рж

рс = 0,101 МПа

рж = 10 * ρж* Нж

ρж = 1,22 * 0,8372 + 5,25 * 0,1432 + 5,21 * 0,0147 + 1 * 0,0049 =1,854 г/см3 = 1854 кг/ м3

ρж = 10 * 1854 * 0,9 = 16690 н/м = 16,69 кПа

р = 0,101 + 0,01669 = 0,118 МПа

По таблиці 13.3 [12] приймаємо коефіцієнт міцності циліндричної стінки

φ=1,0

По таблиці 13.1 [12] допустиме напруження

[σ] = 500 МПа (для сталі ОХ17Т)

с = с1+ с2 + с3

с1 - збільшення на корозію, м

с1 = 1 мм [11]

с2 - збільшення на ерозію, м

с2 =0 [11]

с2 - збільшення на мінусовий допуск по товщині листа, м

с2 = 2 мм [11]

S' = 1,6 * 0,118 / (2 * 500 * 1,0 - 0,118) + 3 * 10-3 = 3,19 *10-3 м

Приймаємо S = 4 мм.

Перевірка розрахунку.

S – C / Д в ≤ 0,1

(4 - 3) * 10-3 / 1,6 = 0,00063 <0,1

Умова виконується.

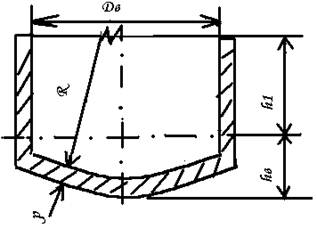

2.5Розрахунок днища

По таблиці 16.1 [11]

у залежності від Д в:

h1 = 40 мм; hв = 400 мм.

Рис. 2.2. Схема еліптичного відбортованого днища.

Розрахункова товщина стінки днища S', підданого внутрішньому тискові, визначається по формулі:

S ≥ P * R / (2 * φм * [σ] - 0,5 * р) + С, м

де: R - радіус кривизни у вершині днища, м

Для еліптичного днища:

R = Д в = 1,6 м.

По таблиці 15.3 [11] коефіцієнт міцності зварних швів: