Синтез метанола

5. Промышленный синтез метилового спирта включает три основные стадии:

1) получение смеси окиси углерода и водорода (синтез-газ);

2) получение метилового спирта-сырца;

3) выделение и очистка метилового спирта.

Рассмотрим технологическую схему производства метанола при низком давлении.

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24. Смесь направляется в трубчатый конвектор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при 850 – 8700С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280 – 2900С. Затем теплоту газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35 – 400С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до температуры 220 – 2300С. Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов. Теплоту реакционной смеси используют в теплообменниках 11, 12 для подогрева поступающего в колонну газа. Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращают на синтез, продувочные и танковые газы передают на сжигание в трубчатую печь.

Вследствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

Конструкция и изготовление реакторов для проведения процесса при низком давлении проще благодаря более мягким условиям синтеза. При этом применяют реакторы как шахтные, так и трубчатые. В реакторах для синтеза при низком давлении особое внимание уделяется теплосъему, так как медьсодержащие катализаторы чувствительны к колебаниям температуры. В шахтных реакторах температурный режим регулируют с помощъю байпасов, холодный газ вводят через специальные распределительные устройства. В трубчатых реакторах катализатор находится в трубках, охлаждаемых кипящей водой. Температуру катализатора поддерживают постоянной по всей длине реактора с помощью регуляторов давления, причем перегревы катализатора практически исключены. Выгрузка отработанноготкатализатора протекает тоже достаточно просто – путем снятия колосниковых решеток. Диаметр реакторов достигает 6 м при длине 8 – 16 м.

6. Расчет материального баланса процесса получения метанола, интенсивности работы катализатора, часовой производительности установки (вариант 1.1).

В результате процесса происходят следующие процессы:

1) СО + 2Н2 = СН3ОН + Q

2) СО + 3Н2 = СН4 + Н2О

3) 2СО + 2Н2 = СН4 + СО2

4) 2СО = СО2 + С

5) СО + Н2 = НСНО

6) 2СН3ОН = (СН3)2О + Н2О

7) СН3ОН + Н2 = СН4 + Н2О

Данные для расчета:

1. Рабочий объем катализатора – 24 м3.

2. Расход окиси углерода и метанола на побочные продукты:

СО СН3О

Реакция 2 – 3,8 Реакция 6 – 1,9

Реакция 3 – 4,1 Реакция 7 – 0,5

Реакция 4 – 2,5

Реакция 5 – 0,7

Температура Т = 643 К

Давление Р = 36,5 МПа

Объемная скорость ![]()

Мольное соотношение Н2 : СО = 6,2 : 1

3. База для расчета – 1 час работы установки.

Решение:

1. Рассчитаем объем синтез-газа, подаваемый за 1 час в реактор.

Пересчитаем объем газа из нормальных условий в условия реактора:

![]()

где р, V, Т – соответственно давление, объем при данной температуре,

р0, V0 – давление и объем при нормальных условиях.

Отсюда

![]()

![]()

Тогда учитывая объем катализатора, объем синтез-газа будет равен:

![]() м3/ч

м3/ч

2. Зная мольные отношения, определим массы Н2 и СО2, подаваемые в реактор за 1 час.

Зная, что при нормальных условиях 1 моль любого газа занимает объем 22,4 л (0, 224 м3 ), определим количество молей водорода и оксида углерода:

![]() моль

моль

Тогда количества молей газов составят:

![]() моль/ч

моль/ч

![]() моль/ч

моль/ч

Массовый расход водорода составит

![]() 26,57 · 106 · 2 = 53,14 · 106 г/ч = 53,14 · 103 кг/ч

26,57 · 106 · 2 = 53,14 · 106 г/ч = 53,14 · 103 кг/ч

![]() 4,29 · 106 · 28 = 120 · 106 г/ч = 120 · 103 кг/ч

4,29 · 106 · 28 = 120 · 106 г/ч = 120 · 103 кг/ч

3. Расход окиси углерода на побочные и прямую реакции составит:

На реакцию 2 m (СО) = 120000 · 0,038 = 4560 кг/ч

На реакцию 3 m (СО) = 120000 · 0,041 = 4920 кг/ч

На реакцию 4 m (СО) = 120000 · 0,025 = 3000 кг/ч

На реакцию 5 m (СО) = 120000 · 0,007 = 840 кг/ч

Тогда на прямую реакцию будет израсходовано СО:

m (СО) = 120000 - 4560 – 4920 – 3000 – 840 = 106 680 кг/ч

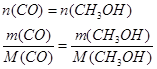

4. Рассчитаем массу метанола исходя из уравнения реакции (1):

![]() кг/ч

кг/ч

5. Рассчитаем массу метанола, реагирующего по побочным реакциям и метанола, полученного в виде продукта:

На реакцию 6 m(СН3ОН) = 121 920 · 0,019 = 2316,5 кг/ч

На реакцию 7 m(СН3ОН) = 121 920 · 0,005 = 609,6 кг/ч

Тогда в качестве продукта будет получено метанола:

m(СН3ОН) = 121920 – 2316,5 - 609,6 = 118993,9 кг/ч

6.Проведем балансовые расчеты по основной и побочным реакциям:

Реакция 1:

Расход водорода составит:

![]() кг/ч

кг/ч

Реакция 2:

Расход водорода составит:

![]() 977,1 кг/ч

977,1 кг/ч

будет получено метана:

![]() кг/ч

кг/ч

будет получено воды:

![]()

Реакция 3:

Расход водорода составит:

![]() кг/ч

кг/ч

Будет получено метана: