Способы получения алюминия

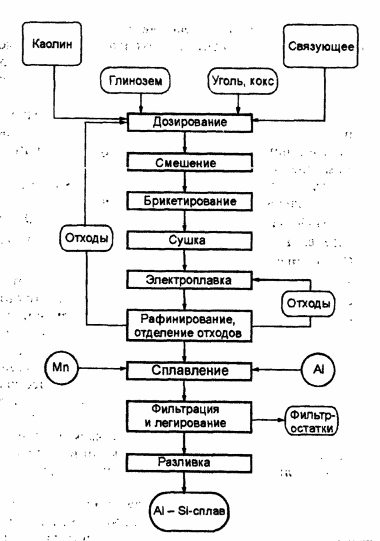

Сплав после электроплавки поступает на очистку от неметаллических примесей. Для этого подают флюс, состоящий из смеси криолита и хлорида натрия, который смачивает эти примеси и "собирает" их. Рафинированный силикоалюминий имеет средний состав (%): А1 – 61; Si – 36; Fe – 1,7; Ti – 0,6; Zr – 0,5; Ca – 0,7. Этот сплав не годится для производства силумина и требует очистки от железа. Наиболее распространен способ очистки марганцем, который образует с железом тугоплавкие интерметаллиды.

Рис. 3.1. Общая схема производства алюминиево-кремниевых сплавов.

Полученный сплав разбавляют техническим электролитическим алюминием или вторичным алюминием до состава, отвечающего различным сортам силуминов, и разливают в слитки.

Преимущества такого способа получения силумина перед сплавлением электролитического алюминия с кристаллическим кремнием состоят в следующем: большая мощность единичного агрегата – современные печи имеют мощность 22,5 MB×A, что примерно в 30 раз выше мощности электролизера на 160 кА, а, следовательно, уменьшение грузопотоков, снижение капитальных затрат и затрат труда; применение сырья с низким кремниевым модулем, запасы которого в природе достаточно велики.

Теоретически из алюминиево-кремниевого сплава можно выделить различными приемами чистый алюминий. Однако из-за сложности аппаратурного и технологического оформления в промышленности эти способы в настоящее время не реализуются.

3.2. Субгалогенидный процесс

Известно, что если нагреть смесь галогенида и загрязненного алюминия, то при понижении температуры выделяется чистый алюминий. Это открытие вызвало интерес к системам алюминий – галогенид алюминия. Было определено, что металлический алюминий реагирует с А1Х3 (где X – галоген) при высокой температуре, образуя субгалогенид алюминия:

![]()

Поскольку субгалогенид алюминия является газообразным продуктом, равновесие смещается влево при понижении температуры. Например, А1С1(Г) можно получить из А1 и А1С13 в реакционной зоне при относительно высоких температурах, а затем перенести в парообразном состоянии в более холодную зону, где он диспропорционирует на чистый алюминий и хлорид алюминия. Константа равновесия для системы А1 – А1С13 выше, чем для системы А1 — A1F3, и поэтому хлоридная система может быть использована для промышленных процессов. Температура образования субхлорида около 1300°С при атмосферном давлении. Этот процесс особенно привлекателен для выделения алюминия из сплавов, так как галогенид алюминия взаимодействует с алюминием и практически не взаимодействует с большинством других металлов. Трудности возникают только с некоторыми летучими галогенидамн, такими как FeCl3, МпС12, и некоторыми другими. Они могут образовывать смеси с А1С13 и загрязнять получаемый алюминий.

Фирмой "Alcan" разработана технология, включающая пять стадий:

1. Производство сырого сплава, например железо-кремниево-алюминиевого, в печи карботермическим восстановлением.

2. Взаимодействие между А1 и AJC1, в конвертере при температуре 1300 °С.

3. Разделение парообразных галогенидов и субгалогенида в ректификационных колоннах.

4. Возврат AICI, для реакции между хлоридом и жидким сплавом, богатым алюминием.

5. Разложение А1С1, получение алюминия и возврат А1С13 на ректификацию.

Субхлоридный метод представляет наибольший интерес для промышленного рафинирования алюминиевых сплавов.

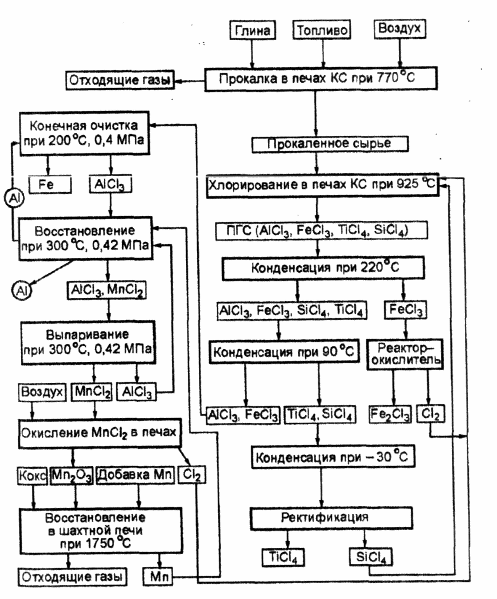

3.3. Тот-процесс

Схема получения алюминия по способу Тота представлена на рис. 3.2. Алюминийсодержащее сырье после соответствующей подготовки хлорируют в кипящем слое в присутствии кокса и SiCl4. Последний используется для подавления реакции хлорирования SiO2. В результате хлорирования в печах кипящего слоя (КС) получается парогазовая смесь (ПГС), в состав которой входят А1С13, FeCl3, TiCl4 и SiCl4. В первом конденсаторе из ПГС выделяется около 75 % FeCl3 в твердом состоянии и направляется в реактор-окислитель, где взаимодействует с кислородом воздуха, в результате чего образуются Fe2O3 и С12. Хлор возвращается на хлорирование. Во втором конденсаторе выделяется оставшийся FeCl3 и происходит конденсация А1С13. Хлориды титана и кремния конденсируются в третьем конденсаторе. Разделение этих хлоридов осуществляется в ректификационной колонне.

Рис. 3.2. Схема получения алюминия по методу Тота.

Хлориды алюминия и железа, выгруженные из второго конденсатора, нагреваются, перекачиваются в контактный очиститель, где контактируют в противотоке с подвижным слоем твердых частиц алюминия. При этом идет реакция:

![]()

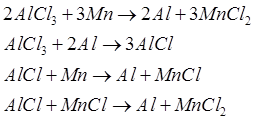

Очищенный хлорид алюминия поступает на металлотермическое восстановление. Технически доступными восстановителями, имеющими большее сродство к хлору, чем алюминий, являются натрий, магний и марганец. Однако первые два элемента дороги и их производство весьма энергоемко. Поэтому, по мнению разработчиков процесса, определенные преимущества имеет использование марганца, который можно регенерировать из хлорида карботермическим методом со значительно меньшими энергозатратами. При восстановлении хлорида алюминия марганцем протекают реакции:

Алюминий из смеси МпС12 с непрореагировавшим А1С13, выделяется в циклонных сепараторах, а хлориды марганца и алюминия разделяются в выпарном аппарате. Хлорид алюминия возвращается в реактор для получения алюминия, а хлорид марганца взаимодействует с кислородом с образованием твердых оксидов марганца и хлора. Оксид марганца восстанавливается до металла карботермическим методом в шахтных печах, куда загружают кокс и известняк. Марганец в печь добавляется для восполнения потерь его в ходе процесса.

К недостаткам данного процесса, как и других металлотермических методов, относятся загрязнение получаемого продукта металлом-восстановителем, необходимость организации производства по регенерации восстановителя и увлечение капитальных затрат.

Исследовательские работы по получению алюминия путем восстановления марганцем в лабораторном и укрупненном масштабах были выполнены в 1966 – 1973гг. В последующем в литературе не было сообщений о промышленном развитии данного направления, что, видимо, обусловлено значительными трудностями по технической реализации этого сложного многоэтапного процесса.

3.4. Электролиз хлоридных расплавов

В январе 1973 г. фирма "Alcoa" заявила о разработке нового способа получения алюминия. Фирма работала над процессом 15 лет и затратила 23 млн. долларов.

Данный способ предусматривает получение хлорида алюминия и последующий его электролиз. В 1976 г. появились сообщения о переходе фирмы "Alcoa" к промышленному внедрению хлоридной технологии получения алюминия. В г. Палестина (Техас, США) работал завод с проектной мощностью 30 тыс. т выпуска алюминия в год этим способом.