Характеристика абсорбционных методов очистки отходящих газов от примесей кислого характера

При температуре выше 2000С ![]() взаимодействует с аммиаком по реакции:

взаимодействует с аммиаком по реакции:

![]() .

.

Серная кислота используется для поглощения ![]() и

и ![]() с образованием нитрозилсерной кислоты:

с образованием нитрозилсерной кислоты:

![]()

При нагревании нитрозилсерной кислоты или при разбавлении ее водой происходит выделение оксидов азота:

![]()

Взаимодействие оксидов азота с жидкими сорбентами наиболее эффективно протекает при 20 – 400С.

2.4 Метод одновременной очистки газов от диоксида серы и оксидов азота

Отходящие газы, содержащие ![]() , образуются при сжигании сернистого топлива. Для их очистки применяют комплексные методы. Абсорбционные методы удаления

, образуются при сжигании сернистого топлива. Для их очистки применяют комплексные методы. Абсорбционные методы удаления ![]() из – за низкой химической активности оксида азота включает те или иные стадии окисления и восстановления. Степень очистки в комплексных методах обычно составляет 90% от

из – за низкой химической активности оксида азота включает те или иные стадии окисления и восстановления. Степень очистки в комплексных методах обычно составляет 90% от ![]() и 70 – 90% от

и 70 – 90% от ![]() . Одновременная очистка может проводиться щелочными растворами. При абсорбции растворами

. Одновременная очистка может проводиться щелочными растворами. При абсорбции растворами ![]() и

и ![]() в качестве побочных продуктов образуются

в качестве побочных продуктов образуются ![]() ,

, ![]() ,

, ![]() ,

, ![]() , а при абсорбции

, а при абсорбции ![]() ,

, ![]() .

.

Окисление ![]() может быть проведено в газовой фазе полностью или частично – до образования эквимолярной смеси

может быть проведено в газовой фазе полностью или частично – до образования эквимолярной смеси ![]() . В жидкой фазе – при использовании жидкофазных катализаторов, например, этилендиаминтетрауксусной кислоты (ЭДТК) с добавками соединений двухвалентного железа, которые вводят в раствор едкого натра или сульфита натрия.

. В жидкой фазе – при использовании жидкофазных катализаторов, например, этилендиаминтетрауксусной кислоты (ЭДТК) с добавками соединений двухвалентного железа, которые вводят в раствор едкого натра или сульфита натрия.

В ходе реакции оксиды серы и азота превращаются в имидодисульфонат и дитионат, которые затем переводят в аммиак, азот, сульфат натрия и гипс. Метод может быть применен при очистки газов, образующих при сжигании высокосернистых топлив.

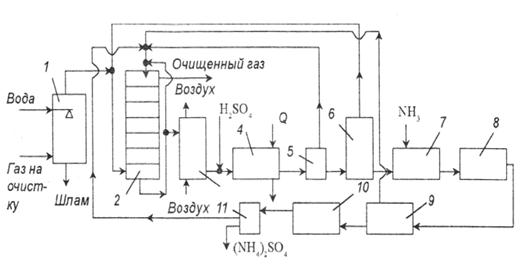

Вариант процесса очистки с образованием сульфата аммония показан на рис. 4.

рис. 4. Схема установки очистки газов от оксидов азота и серы с получением сульфата аммония:

1 – пылеуловитель; 2 – тарельчатый скруббер; 3 – реактор окисления; 4 – холодильник; 5 – центрифуга; 6 – реактор; 7 – нейтрализатор; 8 – конденсатор; 9 – узел отделения железа; 10 – кристаллизатор; 11 – центрифуга.

Топочные газы сначала очищают от пыли и хлоридов в скруббере, орошаемом водой. После этого газ подают в тарельчатый скруббер, орошаемый циркулирующей аммонизированной жидкостью, в состав которой входят ионы железа и ЭДТК. При контактировании жидкости и газа поглощается 70 – 85% ![]() и 90%

и 90% ![]() . Часть жидкости после скруббера отводят на окисление, которое проводят, барботируя через раствор бисульфата аммония атмосферный воздух. Продукты реакции подкисляют серной кислотой до рН=0,5, затем охлаждают в холодильнике до 0 – (-10)0С, что позволяет кристаллизовать 90% ЭДТК. Ее отделяют от раствора в центрифуге и возвращают в скруббер. Содержащийся в маточной жидкости имидодисульфонат аммония и дитионат разлагают при нагревании до 120 – 1300С и при давлении 0,3 МПа до сульфата аммония. Выделяющейся диоксид серы направляют в основной скруббер. Затем жидкость нейтрализуют аммиаком, концентрируют, освобождают от соединений железа и направляют на кристаллизацию сульфата аммония. Сульфат аммония может быть использован в качестве удобрения.

. Часть жидкости после скруббера отводят на окисление, которое проводят, барботируя через раствор бисульфата аммония атмосферный воздух. Продукты реакции подкисляют серной кислотой до рН=0,5, затем охлаждают в холодильнике до 0 – (-10)0С, что позволяет кристаллизовать 90% ЭДТК. Ее отделяют от раствора в центрифуге и возвращают в скруббер. Содержащийся в маточной жидкости имидодисульфонат аммония и дитионат разлагают при нагревании до 120 – 1300С и при давлении 0,3 МПа до сульфата аммония. Выделяющейся диоксид серы направляют в основной скруббер. Затем жидкость нейтрализуют аммиаком, концентрируют, освобождают от соединений железа и направляют на кристаллизацию сульфата аммония. Сульфат аммония может быть использован в качестве удобрения.

Возможны модификации этого процесса, исключающий вывод сульфата аммония, с рекуперацией аммиака. По одному из вариантов, образовавшийся сульфата аммония обрабатывают известью, в результате получается аммиак и гипс. По другому варианту его термически разлагают до бисульфита аммония и аммиака. Затем бисульфит обрабатывают элементной серой с образованием диоксида серы и аммиака. Диоксид серы в среде сероводорода конвертируют в серу. Весь аммиак возвращают в скруббер.

Для процесса очистки возможно использование натриевых солей в присутствии ЭДТК и солей железа. Степень очистки в этом случае составляет 80 – 90% от ![]() и 90% от

и 90% от ![]() . Образующийся сульфат натрия обрабатывают сульфитом кальция и диоксидом серы, получая гипс и регенерируя ионы натрия. В качестве поглотителя

. Образующийся сульфат натрия обрабатывают сульфитом кальция и диоксидом серы, получая гипс и регенерируя ионы натрия. В качестве поглотителя ![]() можно также использовать оксид магния с получением гипса и нитрата кальция.

можно также использовать оксид магния с получением гипса и нитрата кальция.

III. Выбор схемы и технологический расчет аппаратов для очистки газов на ТЭЦ, сжигающих мазут

3.1 Сжигание мазута

3.1.1 Существующие проблемы

При сжигании мазута на котельных и ТЭЦ приходится сталкиваться с радом негативных факторов, которые влияют на надежность работы энергетического оборудования, приводят к неоправданным затратам топлива и загрязнению атмосферы. Следует отметить следующие из них:

1) Традиционные методы подготовки топлива (отстой и сепарация) сопровождаются потерями топлива с отходами в количестве до 10 %, что к тому же увеличивает количество отходов подлежащих утилизации (уничтожению) и повышает опасность загрязнения окружающей среды. Для высоковязких топлив, получаемых компаундированием, отстой и сепарация оказываются недостаточно эффективными из-за их высокой неоднородности.

2) Ухудшение качества поставляемого в настоящее время мазута вследствие интенсификации переработки нефти (с целью получения большего количества светлых продуктов), приводит к повышению вязкости и температуры вспышки мазута. Использование вязких и тяжелых мазутов сопряжено со значительными трудностями - как при хранении, так и при сжигании (описаны в конце раздела).

3) Старение мазута в процессе длительного хранения. Из мазута испаряются легкие фракции, что приводит к повышению его вязкости и температуры вспышки. Как правило, после 2-3 лет хранения сжигание такого мазута становится весьма проблематичным, и его приходится заменять более свежим, со всеми неизбежными затратами.