Химико-технологические системы производств кремния высокой чистоты

После сепаратора пары охлаждают до температуры, близкой к температуре кипения моносилана, затем они поступают в разделяющую часть колонны, заполненную насадкой, изготовленной из нихромовой (или никельмолибденовой) проволоки. Элемент насадки – трехгранная призма, длина ребра которой 4 мм. При увеличении количества паров в колонне возрастает перепад давления. Когда значение перепада устанавливается выше заданного, клапан перекрывается и уменьшается орошение, что приводит к уменьшению перепада давления в колонне. Дефлегматор ректификационной колонны выполнен в виде криостата, состоящего из медного стержня, верхняя часть которого входит в дьюар с жидким азотом, а нижняя в накопительный куб.

На нижнюю часть стержня напрессованы медные диски с развитой поверхностью для улучшения процесса конденсации (конденсирующие элементы). На верхнюю часть стержня напрессован такой же диск для использования холода испаренного азота, проходящего через щели в медном диске. В дальнейшем испаренный азот подают в стандартный конденсатор из нержавеющей стали Х18Н10Т.

Ректификационная колонна низкотемпературной ректификации моносилана для очистки от нижекипящих примесей показана на рис.

1-дефлегматор; 2-тепловой мост; 3-сосуд с жидким азотом; 4-ректификационная часть колонны; 5-куб; 6-барбатажное устройство; 7-испаритель; 8-регулирующий клапан; ННК - нижекипящий компонент; ВВК - выше кипящий компонент;

Колонна содержит дефлегматор и тепловой мост, охлаждаемый жидким азотом. Теплопередача от жидкого азота к дефлегматору осуществляется через тепловой мост. Испаренный азот подается в межтрубное пространство кожухотрубного конденсатора, выполненного из нержавеющей стали, а затем остаточный холод газообразного азота используется для охлаждения куба с жидким моносиланом. Та часть паров моносилана, которая не успела сконденсироваться в дефлегматоре, поступает в трубное пространство кожухотрубного конденсатора. Часть же паров моносилана в виде фракций, содержащей нижекипящие примеси (нижекипящий компонент – НК), отбирается с верхней части конденсатора в виде паров. Другая часть, содержащая вышекипящие примеси (ВК), отбирается из испарителя.

Газообразный моносилан подается на очистку в куб через барботажное устройство под слой жидкого моносилана, а затем попадает в ректификационную секцию колонны. Для обеспечения оптимальных условий массообмена в секции дополнительно часть паров поступает из испарителя.

Оптимальный перепад давлений в колонне поддерживается регулированием расхода жидкого моносилана, поступающего из куба испарителя через регулирующий клапан. Испарение жидкого моносилана, осуществляется за счет подогрева с помощью электронагревателя. После очистки моносилан направляют на получение поликристаллического кремния термическим разложением.

Содержание примесей в очищенном моносилане ниже предела обнаружения химико-спектральным, хроматографическим и другими известными методами.

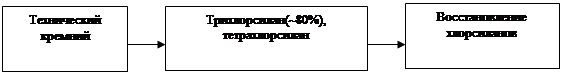

Получение полупроводникового кремния из три - и тетрахлорсиланов.

|

![]() Производство полупроводникового кремния представляет собой сложную химико-технологическую систему(ХТС), имеющую большое количество связей, элементов и подсистем. Упрощенная ХТС производства полупроводникового кремния показана на рис. ХТС состоит из следующих стадий: получения хлорсиланов 1-10, очистки хлорсиланов 11-14, получения поликристаллического кремния методом водородного восстановления хлорсиланов 15-18, выращивания монокристаллического кремния 19-22.

Производство полупроводникового кремния представляет собой сложную химико-технологическую систему(ХТС), имеющую большое количество связей, элементов и подсистем. Упрощенная ХТС производства полупроводникового кремния показана на рис. ХТС состоит из следующих стадий: получения хлорсиланов 1-10, очистки хлорсиланов 11-14, получения поликристаллического кремния методом водородного восстановления хлорсиланов 15-18, выращивания монокристаллического кремния 19-22.

Получение хлорсиланов

Подсистема получения хлорсиланов состоит из следующих операций: 1-подготовка газов: очистка водорода, хлора, синтез хлористого водорода; 2-подготовка кремния: измельчение, сушка; 3 - синтез хлорсиланов; улавливание пыли из парогазовой смеси, конденсация парогазовой смеси, получение технического продукта; 6-нейтрализация или утилизация отходящих газов.

Перед подачей в печи кусковой технический кремний подвергается измельчению в шнековой дробилке 1 и шаровой мельнице 2 до крупности частиц 0,075-0,5 мм и сушится при 500 оС в течение 10-12ч.

Синтез хлористого водорода протекает по реакции H2 + Cl2 = 2HCl.

Предварительно очищенный водород содержит влагу не более 0,02-0,05 г/м3, жидкого хлора не более 0,06%. Кроме влаги контролируют наличие углеродосодержащих и других соединений. Синтез проводят в реакторе 3, состоящем из вертикального цилиндра, в нижней части которого расположена горелка, выполненная из двух концентрически расположенных труб. По центральной трубе поступает хлор, а по коаксиально расположенной второй трубе-водород. Обычно реакцию проводят с небольшим (3-10%) против стехиометрии избытком водорода. Стационарность режима работы реактора обеспечивают за счет смешения H2 и Cl2 непосредственно в момент взаимодействия.

Полученный хлористый водород осушают выхолаживанием, пропуская через холодильник, в котором циркулирует рассол CaCl2, имеющий температуру –15 oC. Соляная кислота задерживается в холодильнике, а осушенный хлористый водород подается в хлоратор.

Гидрохлорирование кремния осуществляют в реакторе кипящего слоя 5, представляющего собой вертикальный цилиндр с расширением в верхней части и водоохлаждаемыми стальными стенками. Реактор имеет загрузочной устройство и нагреватель порошкового кремния. Парогазовая смесь удаляется через выходной патрубок, а непрореагировавший остаток - через разгрузочное устройство.

Реактор нагревают до 270-280 оС, подают хлористый водород, поток которого соединяют с бункером измельченного кремния. При этом поток хлористого водорода захватывает кремний и уносит в реактор.

В процессе взаимодействия кремния с хлористым водородом протекают следующие параллельные реакции:

Si + 3HCl = SiHCl3 + H2

Si + 4HCl = SiCl4 + 2 H2

Si + 2HCl = SiH2Cl2

и процесс в упрощенном виде можно представить формулой:

Si + 3,15HCl = 0,81SiHCl3 + 0,17SiCl4 + 0,02SiH2Cl2 + 1,15Н2

Для поддержания оптимальной температуры подаваемый в реактор хлористый водород разбавляют парами трихлосилана в отношении HCl: SiHCl3 = 1: 1, а также используют исходный кремний, содержащий металлы(например железа до 1% - ферросилиций) понижающий температуру процесса гидрохлорирования.

Основным сырьем для последующих стадий промышленного производства полупроводникового кремния является трихлорсилан, и в меньших количествах - тетрахлорсилан.

Фирмой Texas Instruments промышленный процесс получения хлорсиланов проводится следующим образом. Используется порошок кремния с размерами частиц от 0,1 до 0,36 мм. Расход хлористого водорода 13,6 кг/ч. Производительность реактора: тетрахлосилана 0,136 кг/ч, дихлорсилана 0,45 кг/ч, время контактирования от 5 до 20 сек. Температура процесса 332 оС. Отходящие от реактора газы направляют на фильтр для удаления твердых частиц, а затем в конденсатор. Неконденсируемые газы отделяются в сепараторе, а сконденсированный хлорсиланы поступают на дистилляционное разделение. После дистилляции получают трихлорсилан (12,7 кг/ч), тетрахлорсилан (1,94 кг/ч) и дихлорсилан (0,45 кг/ч). Трихлорсилан поступает на очистку и производство поликристаллического кремния, а тетрахлорсилан частично и дихлорсилан полностью возвращаются в реактор.