Химические волокна

Из полиамидных смол могут быть получены моно нити, состоящие только из одного элементарного волокна.

Тонкие мононити могут быть изготовлены круглого сечения и профилированные в виде правильного треугольника, звездочки и др. Использование профилированных волокон позволяет придавать тканям различные эффекты, а также способствует лучшей сцепляемости волокон в нитях.

Полиамидные волокна (капрон, анид) обладают комплексом важных свойств, что позволяет широко использовать их для изготовления разнообразных изделий. Полиамидное волокно очень ценно своей высокой устойчивостью к истиранию и изгибу, прочностью на разрыв эластичностью и устойчивостью к многократным деформациям. Так, прочность на разрыв капронового волокна в 2—3 раза выше, чем у хлопка. Самое ценное свойство полиамидных волокон—это устойчивость к истиранию. Если устойчивость полиамидного волокна к истираню принять за 100%, то для хлопка (при испытании в таких же условиях) она составит всего 10%. Благодаря такой высокой устойчивости волокон к истиранию их целесообразно применять в качестве добавок в смески с другими волокнами (шерсть, вискоза).

Установлено, что добавление в смеску пряжи к вискозному волокну и шерсти 10—15% полиамидного штапельного волокна повышает устойчивость к истиранию камвольных тканей в 2—4 раза.

Полиамидные волокна имеют высокие эластические свойства, что определяет значительную величину обратимых удлинений, высокую прочность нити и устойчивость к многократным деформациям. Это выражается в том, что длина полиамидных волокон после снятия небольших нагрузок остается почти неизменной, тогда как другие волокна (шерсть, вискоза) имеют некоторое приращение длины.

Гигроскопичность полиамидных волокон невысокая. При относительной влажности воздуха 65% эти волокна поглощают 3,5—4% влаги.

Плотность (удельный вес) полиамидных волокон значительно ниже, чем природных и искусственных, и составляет 1,14г/см3, поэтому изделия из капрона, имеющие определенную плотность и толщину нитей, будут по весу легче таких же изделий по плотности и толщине, но изготовленных из искусственных волокон.

Термостойкость полиамидных волокон недостаточно высока. При температуре 140°С прочность полиамидного волокна снижается на 60—70%. Гладить изделия с капроновым волокном нужно утюгом, нагретым не выше 100—110°С. При сжигании эти волокна не горят, а плавятся. Полиамидные волокна имеют недостаточно высокую устойчивость к действию солнечного света и атмосферных влияний. Эти волокна характеризуются устойчивостью к большинству химических реагентов, в частности к щелочам. К концентрированным минеральным кислотам полиамидные волокна неустойчивы, а в ледяной уксусной, муравьиной кислотах и водофенольных растворах растворяются.

Физико-механические показатели волокна анид аналогичны показателям волокна капрон.

Полиамидные волокна округлые, гладкие, что обусловливает пониженную сцепляемость их с другими волокнами. Например, при смешивании с шерстью (более 20%) капроновое штапельное волокно в процессе эксплуатации мигрирует в поверхностные слои ткани, вследствие чего нарушается структура и ухудшается внешний вид изделий. Больший спуск петель в чулках и других трикотажных изделиях из полиамидных волокон также следует отнести за счет их повышенной гладкости, а также недостаточной фиксации формы петли вследствие упругости нити.

Из полиамидных волокон вырабатывают различные изделия бытового и технического назначения.

Из товаров бытового назначения наиболее распространены чулочно-носочные изделия. Капроновые чулки благодаря их высокой прочности к истиранию, прозрачности, способности принимать нужную форму, хорошей носкости и легкой отстирываемости завоевали широкую популярность. Капроновое волокно также используется для упрочнения носка и пятки в хлопчатобумажных, вискозных и шерстяных носках. Здоровые люди могут носить чулки и носки из полиамидных волокон без ограничений, но следует знать, что капроновое волокно недостаточно впитывает влагу, а жиро-потовые выделения ног могут вступать в реакцию с азокраской чулок, что может вызывать раздражение кожи. Поэтому капроновые чулки и носки следует ежедневно стирать. Для тех, кто страдает грибковыми заболеваниями, такие изделия носить не рекомендуется.

Полиамидные волокна применяют для изготовления белья, которое легко стирается и удобно в носке, однако, чтобы повысить его гигроскопичность, следует применять, для его изготовления переплетения с малой плотностью для обеспечения лучшей вентиляции (воздухопроницаемости и паропроницаемости).

Капроновое волокно может широко использоваться для выработки тканей различного назначения, как в чистом виде, так и в сочетании с другими волокнами. К таким тканям относятся блузочные, платьевые, плащевые, платьево-костюмные, декоративные и др.

Широко применяется штапельное полиамидное волокно в смеси с другими волокнами (хлопком, шерстью, вискозным волокном). Использование штапельного волокна в смеси с другими волокнами позволяет значительно увеличить срок службы таких изделий. Обычно количество полиамидных волокон в смесках с другими волокнами не превышает 10—15%, добавление полиамидных волокон в смеску в таком количестве почти не изменяет гигроскопических свойств изделий.

Анид и капрон используются для изготовления ковровых изделий, а также ворсовых тканей, имитирующих мех.

Из полиамидных волокон широко вырабатывают разнообразные технические изделия: канаты, веревки, нити, сети, фильтры и др.

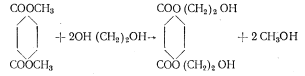

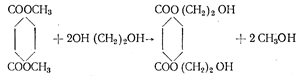

Полиэфирные волокна (лавсан). Исходным продуктом для производства полиэфирного волокна лавсан является этиленгликоль и терефталевая кислота, которая может быть получена из продуктов перегонки нефти (например, ксилола или толуола). Для производства лавсана терефталевая кислота должна быть очень чистой. Наличие ее в карбоновых кислотах, представителем которой является терефталевая кислота, карбоксильных групп иного расположения, чем в последней кислоте, дает низкоплавкие некристаллизующиеся полимеры, из которых нельзя получить прочных линейных полимеров.

|

|