Химические способы нанесения металлических покрытий

Испарение в высоком вакууме можно применять для всех металлов, а также для многих металлоидов и соединений.

Испарение происходит с накаленных проволок и полосок фольги илп из накаленных тиглей. Для накала можно применять электрический ток и электронную бомбардировку или пользоваться индукциопными печами.

Большинство веществ, нагреваемых в вакууме, выделяют плотные пары еще при плавлении; иногда достаточное давление паров получается при температурах даже ниже точки плавления. Для получения слоев металла нормальной толщины необходимо в течение соответствующего времени поддерживать давление около 10-2 мм рт.ст. Для этого необходимы, например, такие температуры: Ag: 1047°, Al: 996°, Au: 1465°, В: 1355°, Ba: 629°, С: 2681°, Ca: 605°, Со: 1649°, Cr: 1205°, Cs: 153°, Cu: 1273°, Fe: 1447°, Hg: 48°, Ir: 2556°, Mn: 980°, Mo: 2533°, Na: 291°, Ni: 1510°, Pb: 718°, Pt: 2090°, Rh: 2149°, Ru: 2431°, Si: 1343°, Sn: 1189°, Y: 1888°, W: 3309°. Более высокие давления резко снижают качество слоя. Если в качестве испарителя применяются проволоки, то они должны иметь толщину от 0,1 до 1 мм.

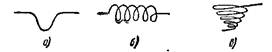

Форма а пригодна для металлов, хорошо смачивающих испаритель. Расплавленный металл образует каплю, которая может свободно испускать атомы во все стороны. В случае, если необходимо испарять Ag с W1 то вокруг вольфрамовой проволоки делают несколько витков очень тонкой платиновой проволоки, а затем толстой серебряной проволоки; последняя сплавляется в каплю и хорошо удерживается.

При формах б и е следует следить за тем, чтобы расплавленный металл замыкал накоротко большую часть пути тока. Нагревание происходит тогда главным образом на прямых подводящих участках. Если несущая проволока слишком тонка, то эти участки могут перегреваться, что приводит к заметному испарению металла несущей проволоки. Металлы, плавящиеся при температуре свыше 2300° С, наносят на проволоку электролитическим путем.

Рис. 2. Формы проволочных испарителей

Тигли и фольга требуют подвода большой энергии, следствием чего является большое выделение газа. Требуются токи от 400 до 800 а. Тигли можно нагревать бомбардировкой электронами с энергией 4000 ее при силе тока 100 ма; источником электронов служит спираль, раскаленная до 3500° С.

Al и W образуют сплав, который делает W хрупким. Предотвратить это можно посредством кашицеобразной массы вз ThO2 и 0,1% раствора ThCl4 или с помощью порошка А1гОз, смешанного с нитро-целлюлозным связующим; их наносят на W и нагревают в вакууме или в атмосфере H2 до температуры 1700° С. Вольфрамовые проволоки диаметром 1 мм могут все же выдержать несколько испарений алюминия. Mo менее подвержен воздействию Al. Расплавленный Al сначала обычно бывает покрыт пленкой окисла, которая мешает испарению. Только при достаточно значительном повышении температуры пленка окисла разрывается, после чего начинается испарение.

Сплавы, вследствие различного давления паров составляющих их частей, не удается испарять так просто, как чистые металлы. Для того чтобы получить слой сплава желаемой толщины и состава, необходимо точно дозированное количество сплава мгновенно довести до очень высокой температуры. Другие краткие указания см

г) Прочность прилипания металлического слоя к поверхности, на которой он осажден испарением, зависит от вещества, вакуума, температуры испарения и чистоты поверхности Имеются указания на то, что если во время испарения между испарителем и корпусом прибора наложить высокое напряжение, так что возникает люминесценция паров, то достигается более прочное прилипание к поверхности.

Особенно прочно прилипает Cr к стеклу и кварцу. Поэтому можно сначала нанести испарением слой Cr, толщиной не менее 300 А, затем на него отложить слой желаемого металла; таким путем достигается особенно прочное прилипание.

д) Предохранение слоев, полученных испарением. Слои, полученные испарением, в особенности когда они еще свежие, весьма чувствительны к механическим и химическим воздействиям. Серебряные слои упрочняются при старении; этот процесс можно ускорить и усилить воздействием паров H2O2. Al покрывается на воздухе очень тонкой пленкой окиси, которая является прекрасным защитным слоем, не снижающим заметно оптических свойств Al.

Весьма эффективным средством для сохранения отражательных свойств металлических слоев служат слои Si, SiO, плавленого кварца, плавикового шпата, галогепидов щелочных металлов и AgCl; эти слои наносятся на металлический слой также испарением в вакууме.

Если нанести несколько таких прозрачных' слоев, то при соответствующем выборе коэффициентов преломления слоев можно повысить отражательную способность металлической поверхности.

е) Еще несколько полезных указаний. Слои очень равномерной толщины или слои с заранее установленным распределением толщин можно получать: 1) если пользоваться несколькими испарителями, 2) если поверхность, на которой осаждается слой, перемещать в вакууме и 3) если между испарителем и поверхностью осаждения поместить вращающийся диск с вырезанным сектором.

На плоской поверхности будет осаждаться равномерный слой паров, если испаритель очень малых размеров, помещенный против ее центра, охватывает на поверхности угол 41° и если при этом поверхность равномерно вращается в своей плоскости.

Важна возможность дозировки количества осаждающегося при испарении вещества. Для слоев, еще остающихся прозрачными, лучшим способом являются фотометрические измерения во время процесса испарения; пропуская свет от источника постоянной яркости через слой осаждающегося металла, измеряют постепенное уменьшение светового потока. Если необходимо получить несколько различных слоев за одно откачивание прибора, то в нем следует монтировать несколько соответствующих испарителей; для каждого из них делают отдельный подвод тока, отвод тока — общий.

Ж) Катодное распыление

Этот старый метод, особенно пригодный для получения полупрозрачных слоев, может и в настоящее время иногда весьма успешно конкурировать с методами, описанными выше. Так, например, платина распыляется очень легко, в то время как испарение этого металла далеко не просто. Выбор металлов здесь также весьма разнообразен. Гельберт, например, описывает процесс катодного распыления для: Sb, Bi, Cd, Au, Pb, Pt, Ag, Sn, Zn; Со, Cu, Ir, Fe, Ni, Se,.Te; Mo, Та, W1 Al, Be, С, Cr, Mg и Si.

Первая группа металлов поддается распылению более легко; вторая и третья группы — труднее.

Наиболее благоприятные условия распыления, рекомендуемые в ряде новых работ, значительно различаются между собой. Во всяком случае поверхность зеркала должна быть хорошо очищена и перед опылением нагрета до температуры от 150 до 200°С. В качестве газа-наполнптеля аргон зарекомендовал себя значительно лучше, чем ранее применявшийся водород. Для распыления серебра на диск диаметром 60 мм рекомендуют применять катоды диаметром от 90 мм и с расстоянием между катодом и диском 43 мм. Темное пространство вначале должно равняться 33 мм, а к концу опыления оно должно уменьшаться. Постоянный ток 1350 в, 7 ма, 12 минут для полупрозрачного серебряного слоя. Другие авторы рекомендуют: постоянный или переменный ток от 1000 до 3000 в, не более 50 вт, темное пространство вплоть до поверхности зеркала. Для катодного распыления так же, как и при испарении, - рекомендуется вначале между пластиной и источником вводить экран.