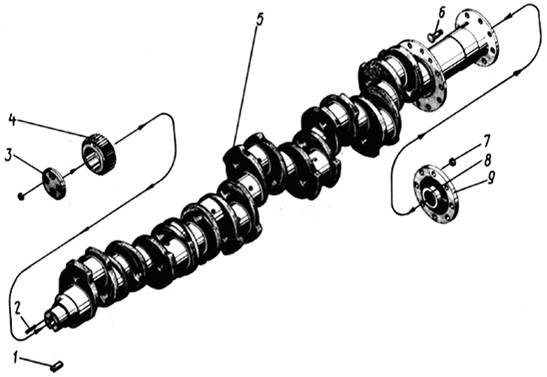

Коленчатый валРефераты >> Металлургия >> Коленчатый вал

Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов

Коленчатый вал в паре с блоком цилиндров являются основными базовыми деталями, определяющими срок службы дизеля. Поэтому вопросам их содержания, ухода и качественного ремонта придается большое значение. Исправная работа коленчатого вала с подшипниками зависит от правильности укладки коленчатого вала, состояния поверхности его шеек и вкладышей, подачи смазки в нужном количестве и необходимого качества и других условий. Основными неисправностями коленчатых валов являются: излом вала по шейкам или щекам (рис. 1), трещины в шейках вала, чаще по галтели, задир шеек вала, повышенная овальность коренных или шатунных шеек, повреждения элементов соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала.

Рис. 1 Излом коленчатого вала по щеке

Причинами излома коленчатых валов являются: высокий уровень знакопеременных напряжений от изгиба или крутильных колебаний вала, литейные дефекты и дефекты обработки вала (рыхлоты, пористости, плены, подрезы). Повышение уровня напряжений на изгиб в шейках и щеках вала происходит в результате образования ступенчатости смежных опор, увеличенного изгиба вала, нарушения уравновешенности вала (неправильный подбор поршней и шатунов по массе).

Задир шеек вала происходит вследствие: перекрытия отверстий для подачи смазки при провороте ослабших вкладышей подшипников коленчатого вала или выхода из строя масляного насоса и неисправности реле давления масла, которое служит для остановки дизеля с целью предотвращения задира шеек вала; попадания абразивных частиц между вкладышем и шейкой вала; запуска дизеля без предварительной прокачки масла; разжижения дизельного масла несгоревшим топливом, которое при чрезмерной подаче или подтекании форсунок стекает по стежкам цилиндровых втулок в картер дизеля; г попадания охлаждающей воды в дизельное масло при нарушении герметичности уплотнения втулок цилиндров в блоке дизеля, рубашек на втулках, адаптеров, водяных переходников и выпускных коллекторов.

Изгиб вала бывает двух видов: упругий и остаточный. Упругий изгиб вала происходит под действием сил, действующих от шатунов и вала якоря тягового генератора, при неправильной укладке коленчатого вала в постелях блока и нарушении центровки валов: коленчатого и якоря генератора.

Остаточный изгиб коленчатого вала образуется в результате неправильной шлифовки коренных шеек (несоосность шеек) или релаксации остаточных внутренних напряжений, а также неправильной укладки вала при его хранении.

При техническом обслуживании ТО-3 и текущем ремонте ТР-1 через открытые люки блока и картера проверяют: нет ли частиц баббита вблизи подшипников, трещин в крышках, крепления гаек коренных и шатунных подшипников коленчатого вала, положение стыков вкладышей (нет ли проворота), состояние шплинтов. При техническом обслуживании ТО-3 и текущих ремонтах проверяют целостность масляного коллектора и маслоподводящих трубок. При этом прокачку масла маслопрокачивающим насосом производят от постороннего источника тока.

Зазором «на масло» называют суммарный зазор между шейкой вала и вкладышами подшипника (верхним и нижним). При отсутствии провисания шейки вала весь зазор «на масло» будет расположен между шейкой вала и верхним вкладышем. Эти зазоры измеряют щупом вдоль оси вала в вертикальной плоскости с двух сторон (со стороны генератора и со стороны отсека управления), суммируют замеренные зазоры и делят сумму на два. Суммарный зазор «на масло» в опорных и упорном подшипниках дизеля типа Д100 должен быть 0,15—0,23 мм, при выпуске тепловоза из текущего ремонта ТР-3 — 0,15—0,30, из текущего ремонта ТР-2 — 0,15—0,35, из текущего ремонта ТР-1 и технического обслуживания ТО-3 — не более 0,45 мм.

На текущем ремонте ТР-3 .коренные подшипники обоих валов дизеля типа Д100 разбирают. Верхний вал (в тех депо, где имеются кантователи, и нижний) снимают. Для этого предварительно снимают переднюю торцовую и верхнюю крышки блока, разбирают шатун-е подшипники и опускают поршни с шатунами на латунные стержни, вставленные в продувочные окна втулок цилиндров. Затем отвертывают гайки шпилек крышек коренных подшипников, отсоединяют маслоподводящие трубки, снимают крышки.

Перед снятием коленчатого вала извлекают нижний вкладыш опорно-упорного подшипника с тем, чтобы при перекосе вала во время подъема не повредить подшипник. Блочные (нерабочие) вкладыши выкатывают специальными пальцами, которые вставляют в смазочные отверстия шеек вала. При повороте коленчатого вала на 180° палец выталкивает вкладыш из постели. Вал зачаливают за 2-ю и 9-ю шатунные шейки специальным чалочным приспособлением с захватами, транспортируют краном и укладывают на специальную подставку, имеющую не менее трех опор.

Шейки коленчатых валов, имеющие овальность и забоины более допустимых значений, а также задиры обрабатывают шлифовкой на специальных станках с последующим их полированием. Шлифуют шейки до следующего градационного размера. Всего установлено семь градационных размеров. Смежные градации отличаются на 0,5 мм друг от друга.

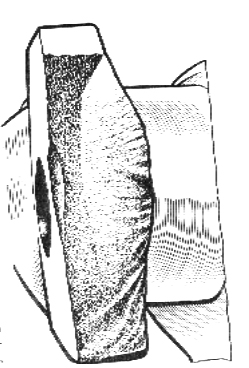

Полируют одновременно все шейки вала на станке. На шейки вала закрепляют хомуты с войлочными подкладками, на которые наносят полировальную пасту. Направление вращения коленчатых валов при полировании должно совпадать с рабочим направлением, в противном случае могут возникать задиры шеек вала при работе дизеля. Это явление объясняется следующими причинами: коленчатые валы дизелей типа Д100 изготовляют из высокопрочного чугуна, шарообразные глобули графита которого окружены ферритовой оторочкой. Эти оторочки, выходящие на поверхность шейки и заполированные, при движении против направления полирования действуют как зубцы и задирают подшипник, а затем шейку вала. Шероховатость поверхности шеек валов должна быть не ниже 8-го класса.

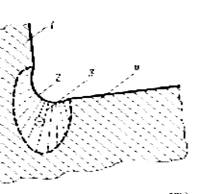

Для повышения усталостной прочности коленчатых валов галтели шеек накатывают роликами как при изготовлении валов, так и при ремонте в случае перешлифовки шеек и необходимости углубления галтели, чем срезается накатанный слой. Накатывание галтелей создает в поверхностном слое сжимающие напряжения (рис. 2), повышая запас прочности вала.

Рис. 2. Эпюра сжимающих напряжений в галтели шейки коленчатого вала, создаваемых накатыванием:

1 — щека вала; 2 - галтель; 3 - - эпюра напряжений сжатия; 4 — шейка вала

После ремонта коленчатого вала проводят следующие измерения его геометрии: диаметр шеек, их конусность и овальность; радиус кривошипа шатунных щёк; несоосность коренных шеек (размер изгиба оси вала); для валов (стальных) дизеля Д50, кроме того, определяют развал щёк и биение торцовых фланцев.