Методы волочения металловРефераты >> Металлургия >> Методы волочения металлов

Если мысленно разделить любой процесс волочения на несколько этапов и соответственно разделить на части полное уменьшение поперечного сечения протягиваемой полосы за рассматриваемый процесс, то становится очевидной необоснованность определения степени деформации конечного и любого промежуточного этапа процесса путем отнесения уменьшения сечения полосы на этом участке к начальному сечению первого этапа, а не к начальному сечению рассматриваемого этапа. Иначе говоря, если начальные сечения каждого из этапов обозначить через 5Н ; 5г, ![]() , то степень деформации m-го этапа логичнее

, то степень деформации m-го этапа логичнее

определить по отношению![]() чем по отношению-

чем по отношению-![]()

Между тем, применяя показатель «обжатия» для всего процесса

в виде выражения![]() степень деформации на каждом этапе

степень деформации на каждом этапе

учитывают по второму, менее обоснованному отношению. При этом получаются заниженные результаты как для каждого участка, так и общей степени деформации, потому что![]()

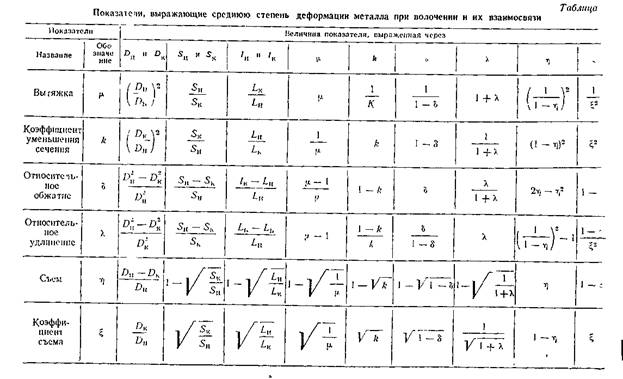

Необоснованность применения показателя «обжатия» становится особенно заметной при сравнении больших пластических деформаций Пусть для примера сравниваются процессы с обжатиями в 98 и 99% На первый взгляд может показаться, что эти процессы по степени деформации почти одинаковы (отличаются всего на 1 %). Между тем, если определить вытяжку для обоих процессов по формуле, приведенной в табл. ![]() , станет

, станет

очевидным, что вытяжка при втором процессе вдвое больше, чем при первом, так как:

Поэтому обе рассматриваемые степени деформации считать близкими нельзя.

Если сравнить обжатия еще большей величины, то разрывы полечатся еще более заметные.

Рассуждая так же, можно считать недостаточно обоснованным и применение показателя «съем»![]() являющегося аналогом показателя «обжатие» и показателя «удлинение», который в отличие от показателя 5 дает завышение степени деформации Только в области упругих деформаций металлов, имеющих, как известно, весьма небольшие относительные значения, в итоге практически получаются одни и те же величины, независимо от того, отнесена разность сечений к начальному или конечному сечению.

являющегося аналогом показателя «обжатие» и показателя «удлинение», который в отличие от показателя 5 дает завышение степени деформации Только в области упругих деформаций металлов, имеющих, как известно, весьма небольшие относительные значения, в итоге практически получаются одни и те же величины, независимо от того, отнесена разность сечений к начальному или конечному сечению.

В связи с изложенным, важное значение в расчетах имеет так называемый интегральный показатель степени деформации, равный![]() , численные значения которого находятся между соответствующими значениями 5 и > числовые связи

, численные значения которого находятся между соответствующими значениями 5 и > числовые связи

в![]() .

.

Этот показатель часто называют![]() показателем «истинной» относительной деформации потому, что он является суммой бесконечно малых деформаций, претерпеваемых рассматриваемым элементом и составляющих его конечную относительную деформацию При этом за начальные и конечные размеры для каждой промежуточной деформации принимаются те размеры, которые имеет элемент до и после каждой рассматриваемой бесконечно малой деформации, а не размеры до и после рассматриваемой конечной деформации. Интересно отметить, что интегральные показатели, соответствующие обжатиям 98 и 99%, сравнивавшиеся ранее, равны соответственно 3,9 и 4,6, т. е. заметно отличаются друг от друга и этим создают более правильные представления о степенях деформаций в подобных процессах. Важным расчетным свойством интегрального показателя является его «аддитивность», т. е возможность суммирования показателей и следующих друг за другом переходов Таким свойством показатели

показателем «истинной» относительной деформации потому, что он является суммой бесконечно малых деформаций, претерпеваемых рассматриваемым элементом и составляющих его конечную относительную деформацию При этом за начальные и конечные размеры для каждой промежуточной деформации принимаются те размеры, которые имеет элемент до и после каждой рассматриваемой бесконечно малой деформации, а не размеры до и после рассматриваемой конечной деформации. Интересно отметить, что интегральные показатели, соответствующие обжатиям 98 и 99%, сравнивавшиеся ранее, равны соответственно 3,9 и 4,6, т. е. заметно отличаются друг от друга и этим создают более правильные представления о степенях деформаций в подобных процессах. Важным расчетным свойством интегрального показателя является его «аддитивность», т. е возможность суммирования показателей и следующих друг за другом переходов Таким свойством показатели ![]() и

и![]() не обладают . Более подробно об этом показателе. Однако то, что в теории пластических деформаций продолжают применять показатели

не обладают . Более подробно об этом показателе. Однако то, что в теории пластических деформаций продолжают применять показатели![]() и

и![]() объясняется, с одной стороны, переходом из теории упругих деформаций, а с другой — простотой определений.

объясняется, с одной стороны, переходом из теории упругих деформаций, а с другой — простотой определений.

Следует, однако, иметь в виду, что все перечисленные показатели степени деформации полностью не отражают деформированного состояния обрабатываемого металла. В волочении, как и во всяком техническом процессе обработки металлов давлением, удлинение (или укорочение) отдельных элементов обрабатываемого объема в общем случае, помимо основных, или «чистых» сдвигов, сопровождается так называемыми дополнительными или «простыми» сдвигами.

Только при удлинениях или укорочениях, протекающих в направлениях главных деформаций 2, дополнительные сдвиги отсутствуют.

В главе II показано, что даже в самом простом процессе волочения круглого сплошного профиля из сплошной круглой заготовки удлиняются в направлении этой оси без дополнительных сдвигов только бесконечно малые элементы деформируемого объема, которые расположены на оси волочильного канала, т. е., что направления их главных осей деформации совпадают с направлением оси канала. У всех же остальных бесконечно малых элементов деформируемого объема направления главных осей деформации не совпадают с направлением оси волочильного канала и поэтому удлинения элементов в направлении оси канала сопровождаются дополнительными сдвиговыми деформациями. Величины этих деформаций зависят от формы волочильного канала и других условий процесса. Можно совершенно точно доказать, что удлинения всех элементов, не расположенных на оси канала, в направлениях их главных осей деформации будут больше соответствующих удлинений элементов, расположенных на оси канала.

Поэтому следует иметь в виду, что приведенные ранее показатели степени деформации отражают лишь удлинения в направлении оси канала, не учитывают дополнительных сдвигов, возникающих во всех слоях в направлении этой оси, и являются заниженными по сравнению со средними значениями действительны4; деформаций удлинения. Это подтверждается тем, что металл, протянутый через волоку, при прочих возможных равных условиях, более упрочнен, чем металл, деформированный растяжением. Но все же рассматриваемые показатели считаются основными потому, что при заданных условиях процесса они определяют и дополнительные деформации.

Скорость волочения, под которой обычно понимают скорость движения металла после выхода его из волоки, колеблется в очень больших пределах: от 2 до 3000 м/мин (50 м/сек), Скорости волочения зависят от большого количества самых разнообразных факторов, влияние которых будет подробно разобрано дальше. В основном можно считать, что полосы больших сечений подвергают волочению с меньшими скоростями, чем полосы малых сечений.