Управление материальными ресурсами и запасами. Диспетчеризация на производстве

Управление производственными запасами

Экономическая сущность запасов

Цель создания запасов на предприятии — образование определенного буфера между последовательными поставками материалов, сырья, комплектующих и исключение необходимости непрерывных поставок.

На уровне предприятий запасы относятся к объектам, требующим больших капиталовложений, и потому являются одним из факторов, определяющих политику предприятия и влияющих на уровень его ликвидности.

Западные экономисты долгие годы пытались установить, до какой степени можно сохранить неизменным соотношение уровней запасов и сбыта. Используя уравнение "фиксированного акселератора" J = kD (где J — уровень запасов, ед.; k — коэффициент неравномерности спроса; D — спрос), они пришли к выводу, что такая простейшая зависимость не соответствует реальному управлению запасами.

Практика многих американских фирм, использующих в системе управления запасами современную компьютерную технику, показывает, что им в течение года удавалось сократить уровень запасов лишь на 50 %. Ученые США пришли к выводу, что если бы удалось поставить под контроль 75 % колебаний уровня инвестиций в товарно-материальные запасы, экономика этой страны не испытала бы ни одной из послевоенных рецессии, во время которых цены, объем производства и прибыли падали, а безработица возрастала. Следствием такого вывода стали требования к правительству принять меры для приглушения слишком резких колебаний уровня товарно-материальных запасов и уменьшения ущерба, который наносится ими. Однако, как свидетельствует практика, большинство таких предложений в Америке не были реализованы. Дело в том, что в условиях рыночных отношений трудно определить, какое же именно колебание уровня запасов допустимо для каждой отдельной фирмы. Однако установленный государственный норматив уровня запасов и взимание штрафов за его превышение в Швеции опровергают излишнюю осторожность США и подтверждают эффективность мер, приведших к снижению товарно-материальных запасов и сокращению расходов на них.

Объем производственных запасов фиксируется в балансе предприятия. На предприятиях по ремонту строительной техники в бывшем Советском Союзе эти запасы достигали 1,7 % всех активов предприятия, а на предприятиях строительной индустрии даже 4,7 %. Как свидетельствует сегодняшняя отечественная практика, значительная часть собственных оборотных средств многих производственных предприятий и сферы услуг продолжает оставаться в товарно-материальных запасах, что отрицательно сказывается на их эффективности.

Основные системы управления запасами Управление запасами — это определенный вид производственной деятельности, объектом которого является создание и хранение запасов.

Основная цель управления запасами на предприятии — снизить общие ежегодные затраты на содержание запасов до минимума при условии удовлетворительного обслуживания потребителей.

На практике разработано много методов, приемов и стратегий управления запасами. Выбор их зависит от особенностей производства, состава используемых показателей для целей управления, характера взаимодействия с поставщиками материальных ресурсов, организации сбыта готовой продукции, наличия квалифицированных специалистов в области управления, их технической оснащенности и др. Рассмотрим некоторые системы управления запасами.

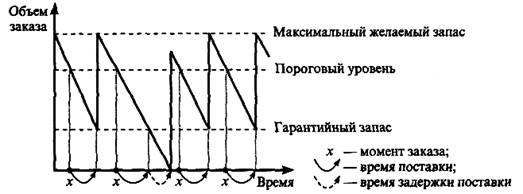

1. Система с фиксированным объемом заказа. Само название указывает на главный параметр системы — объем заказа. Он строго зафиксирован и не изменяется ни при каких условиях. Для оптимизации размеров заказов применяются специальные методики и расчетные формулы (например, формула Вильсона). Графическое функционирование системы с фиксированным объемом заказа приведено на рис. 6.

Рис. 6. Движение запасов в системе управления запасами с фиксированным объемом заказа

2. Система с фиксированным интервалом времени между заказами.

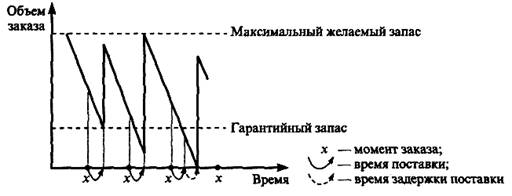

В этой системе заказы делаются в строго определенные моменты времени через равные интервалы, например раз в месяц, раз в неделю и т. п. (рис. 7).

Рис. 7. Движение запасов в системе управления запасами с фиксированным интервалом времени между заказами

Объем заказа рассчитывают так, что при точном соответствии фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желаемого уровня. Действительно, разница между максимальным желаемым и текущим запасами определяет объем заказа, необходимый для его восполнения до максимального желаемого уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ (табл. 1).

Таблица 1

Сравнение основных систем управления запасами

| Система | Преимущества | Недостатки |

|

С фиксированным объемом заказа |

Меньший уровень максимального желаемого заказа. Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы |

Постоянный контроль за наличием запасов на складе |

|

С фиксированным интервалом времени между заказами |

Отсутствие постоянного контроля за наличием запасов на складе |

Высокий уровень максимального желаемого запаса. Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

3. Система управления запасами "Канбан". На теорию и практику управления запасами существенно повлияла разработанная в начале 70-х годов XX в. фирмой "Тойота" (Япония) внутрипроизводственная система "Канбан". Она позволяет минимизировать длительность производственного цикла, устранить из производственных подразделений фирмы склады сырья, материалов, комплектующих изделий, готовой продукции и сократить до минимально возможных объемы межоперационных запасов.

Система "Канбан" работает по принципу прямого пополнения запаса, но при очень небольшом объеме серии запаса. Преимущества; производство полуфабрикатов напрямую связано с реальным потреблением, не приводит к дополнительной нагрузке на отдел планирования и позволяет избегать большого объема бумажной работы. Косвенные преимущества: поставляющее подразделение производства действует гибко, и в течение короткого времени пустой контейнер снова наполняется (рис. 8).