Совершенствование эффективности переработки леса в России и за рубежом

Наиболее мелкая пыль образуется при шлифовании готовых плит на калибровочно-шлифовальных станках. Интенсивность образования пыли в данном случае аналогична, как и на шлифовальных деревообрабатывающих станках. Расход отсасываемого воздуха составляет 6000—8000 м3/ч. Для очистки воздуха следует устанавливать конические циклоны, например типа УЦ-38, так как цилиндрические циклоны в данном случае не позволяют достигнуть требуемой степени очистки (hтр==92—96 %). Уловленная пыль используется в производстве или направляется на сжигание в топки сушильных установок.

Пылеулавливание при механической обработке древесных материалов. При механической обработке древесных материалов в результате воздействия на них режущего или шлифовального инструмента образуются древесные частицы — кусковые, отщепы, стружка, опилки, пыль. Во всех процессах деревообработки, кроме шлифования и полирования, вращающийся режущий инструмент станка сообщает древесным частицам значительную скорость вылета, что приводит к загрязнению рабочего места и воздуха в рабочей зоне. Для предотвращения травматизма и создания требуемых санитарно-гигиенических условий деревообрабатывающие станки снабжаются местными отсосами-пылеприемниками, через которые вместе с отсасываемым воздухом удаляются древесные частицы. Стремление максимально удалить древесные частицы от мест их образования приводит к тому, что в отсасываемом воздухе находятся во взвешенном состоянии древесные частицы с размерами от нескольких сантиметров до нескольких десятков микрон. В большинстве процессов деревообработки (пилении, строгании, фрезеровании, сверлении) собственно пыль, т. е. частицы с размерами dч > 200 мкм, составляют небольшую долю от общей массы образующихся частиц. Преобладание весьма крупных, с точки зрения пылеулавливания, фракций древесных частиц нередко приводит к неверному выводу о простоте решений по пылеулавливанию. При этом не учитывается, что из-за высокой интенсивности пылеобразования содержание наиболее мелких фракций может быть настолько значительным, что использование обычно применяемых для пылеулавливания древесных частиц циклонов не позволит обеспечить нормативы ПДВ [Мазур, 1996].

Пылеобразование при шлифовании древесных материалов имеет другой характер, чем при их обработке режущим инструментом. Пыль в этом случае образуется в результате взаимодействия абразивных частиц шлифовальной ленты с поверхностью обрабатываемого материала. В результате воздействия абразивных частиц образуются измельченные древесные частицы с размерами dч < 200 мкм.

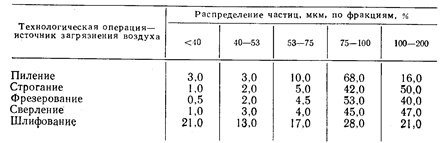

Усредненные данные по дисперсному составу пылей, образующихся при механической обработке древесных материалов (кроме производства пиломатериалов), приведены в табл. 1.

Экспериментальные данные также показывают, что при толщине слоя 0,2—0,5 мм, удаляемого на станках типа ШлПС, средний размер частиц dm = 20 мкм, а при толщине слоя 3,0мм, удаляемого на шлифовальных станках с вальцовой подачей, dm = 40 мкм. Отличие экспериментальных данных от данных табл. 19.1 вызвано, очевидно, агрегацией мелких частиц, которую трудно учесть при сухом способе рассева на ситах. Еще более высокой дисперсностью характеризуется пыль, образующаяся при шлифовании древесных материалов, покрытых слоем полиэфирного лака на лаконаливных машинах. Средний размер частиц пыли в этом случае составляет dm = 8—10 мкм.

Таблица 1

ДИСПЕРСНЫЙ СОСТАВ ПЫЛЕИ В ОСНОВНЫХ ПРОЦЕССАХ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ

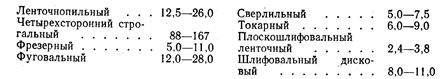

Интенсивность, кг/ч, образования древесных частиц с размерами dr < 200 мкм для основных типов станков составляет:

При шлифовании поверхностей, покрытых слоем полиэфирного лака, интенсивность образования пыли достигает 0,8 кг/ч, а при полировании поверхностей (после шлифования) — 0,1-0,3 кг/ч. Приведенные данные по интенсивности образования пыли относятся непосредственно к времени работы. Поэтому при определении валовых выбросов, т/год, по общему фонду рабочего времени нужно учитывать коэффициент загрузки оборудования [Мазур, 1996].

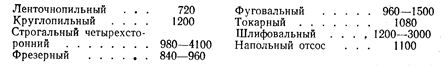

Для основных типов станков минимальные значения количества воздуха, м3/ч, которые необходимо отсасывать через местные отсосы, при расположении их вблизи режущего инструмента составляют:

На каждом производственном участке устанавливают несколько станков. Для объединения воздуха, отсасываемого от отдельных станков, применяют коллекторы. В зависимости от типа и числа станков, присоединенных к одной вентиляционной системе, общее количество воздуха, поступающего в коллектор, может составлять 1200—30000 м3/ч.

Местные отсосы-пылеприемники разработаны для конкретных типов станков и их характеристики приведены в справочной литературе.

В воздуховодах-ответвлениях от отдельных станков скорость воздуха должна быть такой, чтобы не происходило отложения древесных частиц на стенках. Для этого скорость воздуха в зависимости от дисперсности частиц и положения воздуховода (вертикального или горизонтального) должна составлять 14— 20 м/с.

Коллектор, в который поступает запыленный воздух из воздуховодов-ответвлений, может представлять собой: 1) воздуховод переменного сечения; 2) сборник цилиндрической, шаровой или конической формы; 3) магистральный воздуховод. В деревообработке наиболее распространены коллекторы-сборники, занимающие среднее положение между первым и третьим типами коллекторов и наиболее необходимые при числе объединяемых станков до 8—12.

Принципиальная технологическая схема пылеулавливания при процессах деревообработки приведена на рис.4. Запыленность воздуха на выбросе в атмосферу от процессов деревообработки, по укрупненным данным, не должна превышать 60—120 мг/м3, т. е. при z = 4 г/м3 степень очистки должна быть не менее 97—98 %. При соблюдении проектных параметров работы циклонов такая степень очистки достигается на основных процессах, кроме шлифования, при одноступенчатой схеме очистки.

Установлены следующие области применения циклонов, распространенных в деревообработке при улавливании:

кусковых отходов и крупной стружки — циклоны Гипродрев; стружки, опилок и относительно крупной пыли—циклоны ОЭКДМ (или типа «К»); кусковых отходов, опилок, и пыли с размерами частиц dr>70 мкм—циклоны Гипродрев-пром (типа «Ц»); более мелкой пыли, в том числе от процессов шлифования,—циклоны УЦ-38, вместо которых могут быть применены конические циклоны НИИОгаз [Очистка, 1989].

При улавливании пыли от процессов шлифования и полирования требуемая степень очистки может быть в ряде случаев достигнута только в двухступенчатой пылеулавливающей установке, имеющей ступени: сухая механическая—мокрая механическая или сухая механическая—сухая фильтрующая. В качестве мокрой ступени очистки могут быть применены аппараты ПВМС или ПВМП, причем последние—для улавливания полировальной пыли, не смачиваемой водой. Для увеличения смачиваемости этой пыли могут быть применены добавки ПАВ и пе-ногасителя. При улавливании пыли лаковой пленки бункеры циклонов и рукавных фильтров необходимо оборудовать нейтрализаторами зарядов, а объемы самих бункеров должны быть ограничены.