Технология строительства газопроводаРефераты >> Технология >> Технология строительства газопровода

Марка автомобиля-тягача - ЗИЛ – 131

Марка прицепа – 1-ПР-5

Грузоподъемность автопоезда по грунтовым дорогам – 4,5-7 т.

Число одновременно перевозимых труб Æ219´5,0мм – 11шт.

Расход топлива на 100км.- 40л.

3. Сборка труб в нитку.

![]()

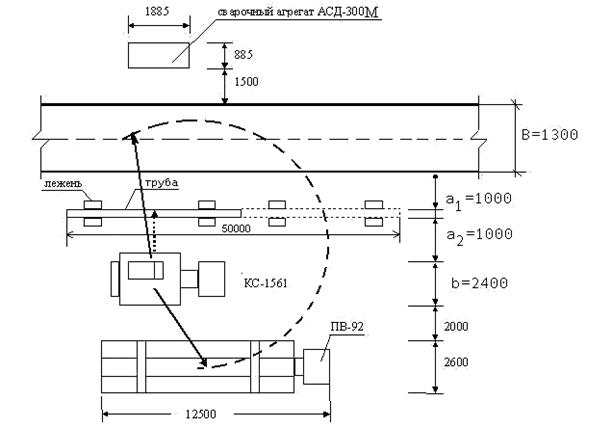

![]() Сборка труб в нитку производится на бровке траншеи с предварительной разгрузкой с помощью крана с трубовоза. Нитка собирается из пяти труб длиной по 10 метров в результате получается секция длиной 50 метров и весом 1335 кг. Сварка звеньев производится с разделкой кромок. На ширину 10 см от стыка производится зачистка. При сборке труб в звенья, для удобства монтажа, используют наружные эксцентриковые центраторы марки: ЦНЭ-16-21 для

Сборка труб в нитку производится на бровке траншеи с предварительной разгрузкой с помощью крана с трубовоза. Нитка собирается из пяти труб длиной по 10 метров в результате получается секция длиной 50 метров и весом 1335 кг. Сварка звеньев производится с разделкой кромок. На ширину 10 см от стыка производится зачистка. При сборке труб в звенья, для удобства монтажа, используют наружные эксцентриковые центраторы марки: ЦНЭ-16-21 для

![]() 168-219 мм [5-стр.267, табл.28.3.];

168-219 мм [5-стр.267, табл.28.3.];

4.3. Выбор грузоподъемных монтажных механизмов по монтажным параметрам.

Для укладки секций трубопровода длиной 50 в метров траншею требуется три однотипных монтажных крана [5-стр.363,п.47.8.]. Монтажный кран подбирается по фактическому весу опускаемой трубы, приходящемуся на кран т.е. 1/3 веса одной секции, при соответствующем вылете стрелы.

Грузоподъемность крана:

![]()

Pэ – вес монтируемого элемента;

![]() – вес оснастки – полотенца мягкие ПМ-521 весом 69 кг [5 – стр. 264, табл. 27.6.]

– вес оснастки – полотенца мягкие ПМ-521 весом 69 кг [5 – стр. 264, табл. 27.6.]

![]()

Расчетный вылет стрелы крана (от вертикальной оси вращения крана до центра траншеи) будет равен:

![]()

B - ширина траншеи по верху; b - ширина крана в зависимости от марки крана; a1 - расстояние от бровки траншеи до трубы принимается равной 0,7-1м [6-стр.22]; a2 - ширина места, занимаемого звеном (диаметр трубы); a3 – расстояние от трубы до оси крана. Сумма а1,а2 и а3 или расстояние от края траншеи до колес или гусениц крана должна быть не менее 1,5м [5-стр.342,п.46.5.]

![]()

Для выполнения монтажных работ подходит автомобильный гидравлический кран с унифицированной телескопической стрелой КС – 1571 [5-стр.255,табл.27.1.] со следующими основными техническими характеристиками:

Вылет стрелы на опорах: 3,3-5,6м;

· Грузоподъемность при работе на опорах: 4-1,4т;

· Базовый автомобиль: ГАЗ-53А

· Размеры: длина-7,5м; ширина-2,4м; высота-2,9м;

· Масса: 7,4т

Схема производства работ:

1. Схема разгрузки труб с трубовоза со сборкой их в секции.

2. Укладка трубопровода в траншею

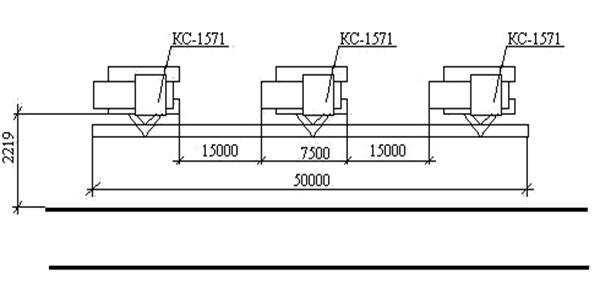

Укладка трубопровода в траншею производится тремя кранами марки КС – 1571 грузоподъемностью 4т, расчетный вылет стрелы – 5,6 м с расстоянием между кранами 15м (5-стр.363,п.47.8) . В качестве грузозахватных приспособлений при укладке используются мягкие полотенца, грузоподъемностью 12,5т (5 – стр. 264, табл. 27.6.).

Схема укладки трубопровода траншею:

4.4. Стыковое соединение звеньев.

4.4. Стыковое соединение звеньев.

Выполняется бригадой, состоящей из сварщика 5 разряда и двух монтажников 5 и 3 разрядов. Стыковое соединение трубопровода выполняется ручной дуговой сваркой, с помощью электрического сварочного агрегата с двигателем внутреннего сгорания АСБ-300М [5-стр.265,тбл.28.1.] с основными характеристиками:

· Генератор:

марка: ГСО-300М

номинальное напряжение: 32В

номинальный сварочный ток: 300А

пределы регулирования тока: 75-320А

· Двигатель:

марка: 407-Д1

мощность: 20 л/с

· Масса: 550 кг

Сварка трубопровода поворотных и неповоротных стыков выполняется со скосом кромок ![]() в два слоя. От стыка в обе стороны выполняется зачистка. Перед выполнением поворотного стыка делаются 3 прихватки по 20 - 40 мм длиной, а неповоротного 3 прихватки по 50-60мм [5-стр.343]. После проварке корневого шва производиться очистка от шлака и брызг металла. При сварке поворотных стыков первый слой шва накладывают в вертекальном положение на ¼ окружности с обеих сторон трубы; после поворота трубы на 90°(стык остается в вертикальном положение) заваривают оставшиеся две четверти окружности. Второй слой накладывают против часовой стрелки при непрерывном повороте трубы. При сварке неповоротных стыков все слои шва наносятся снизу вверх на половину окружности трубы. Для сварки используются электроды марки УОНИ-13/55 диаметром 3мм.

в два слоя. От стыка в обе стороны выполняется зачистка. Перед выполнением поворотного стыка делаются 3 прихватки по 20 - 40 мм длиной, а неповоротного 3 прихватки по 50-60мм [5-стр.343]. После проварке корневого шва производиться очистка от шлака и брызг металла. При сварке поворотных стыков первый слой шва накладывают в вертекальном положение на ¼ окружности с обеих сторон трубы; после поворота трубы на 90°(стык остается в вертикальном положение) заваривают оставшиеся две четверти окружности. Второй слой накладывают против часовой стрелки при непрерывном повороте трубы. При сварке неповоротных стыков все слои шва наносятся снизу вверх на половину окружности трубы. Для сварки используются электроды марки УОНИ-13/55 диаметром 3мм.

4.5. Антикоррозийная изоляция.

Согласно ГОСТ 9. 015 - 74 магистральные стальные газопроводы вне населенных пунктах усиленной изоляцией (грунтовка, полимерная изоляционная лента – 2 слоя, наружная обертка [5-стр.357,табл.47.17.] . Газопровод изолируется полимерной липкой лентой толщиной 0,8 мм на трассе. Физико-механическая характеристика полимерных лент [5-стр.358,табл.47.18.]:

· Толщина ленты / слоя клея: 0,3 / 0,1мм

· Сопротивление разрыву: 7,8 Мпа

· Морозостойкость: -30°С

· Адгезия к стали, г/см ширины: 100

Трубопровод перед изоляцией очищается от ржавчины и окалины химическим методом, а после наносится слой грунтовки во избежании воздушного окисления. После производиться изоляция из полимерной липкой ленты. Работы производятся изоляционно-очистной машиной ОМ-522П. Контроль производится после окончания изоляции участка трубопровода внешним осмотром и приборами.

Схема изоляции стыков приведена в схеме укладки.

4.6. Переход газопровода через железнодорожные пути.

Согласно СНиП 2.04.08-87* пересечения газопровод с железнодорожными путями следует предусматривать, как правило, под углом 90°.

Прокладку подземных газопроводов всех давлений в местах пересечений с железнодорожными путями общегородского значения следует предусматривать в стальных футлярах.

Концы футляра следует выводить на расстояния от крайнего водоотводного сооружения железнодорожного земляного полотна (кювета, канавы, резерва) не менее 3м

Глубину укладки газопровода под железнодорожными путями следует принимать в зависимости от способа производства строительных работ и характера грунтов с целью, обеспечения безопасности движения.

Минимальную глубину укладки газопровода до верха футляра от подошвы рельса, а при наличии насыпи от подошвы насыпи следует предусматривать, м:

под железными дорогами общей сети — 2,0 (от дна водоотводных сооружений — 1,5)

При этом на пересечениях железных дорог общей сети глубина укладки газопровода на участках за пределами футляра на расстоянии 50 м в обе стороны от земельного полотна должна приниматься не менее 2,10м от поверхности земли до верха газопровода.