Перегрузочные комплексы для навалочных и наливных грузовРефераты >> Технология >> Перегрузочные комплексы для навалочных и наливных грузов

а- схема механизированной перегрузки зерна из судов в вагоны с применением береговой пневмоавтоматической установки;

б- зерновой причал с передвижным пневматическим зерноперегружателем и силосными складами.

4. Механизация перегрузки пылевидных к грузов

|

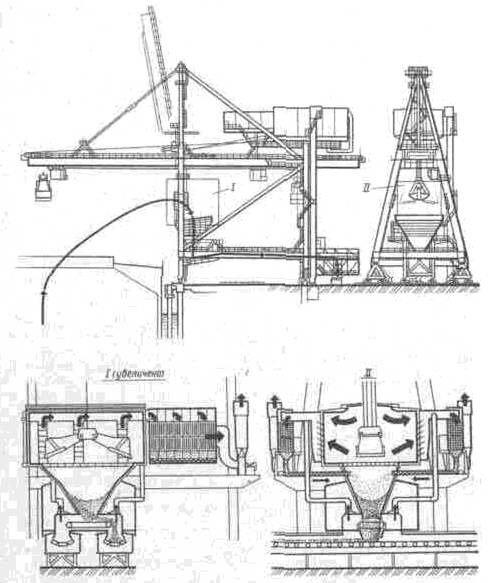

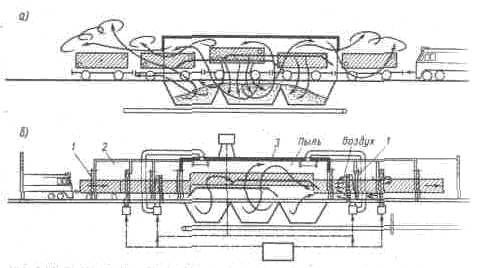

Рис.8. Грейферно-бункерный перегружатель с пылеулавливающей шлюзовой камерой.

|

а- при загрузке трюма;

б- при сбросе с одного транспортера на другой.

При больших грузопотоках используют машины непрерывного действия, перемещающие пылевидный груз в закрытых кожухах винтовых или цепных транспортеров.

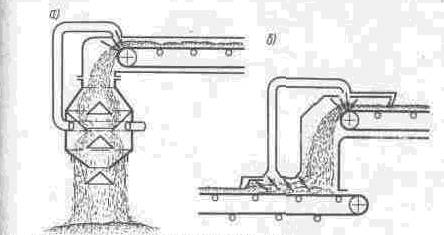

Пылевидные навалочные грузы при переходе из состояния покоя в состояние пересыпания изменяют свою пористость. При этом увеличение порового пространства определяет подсос воздуха, а уменьшение при укладке приводит к выделению воздуха с одновременным захватом пылевидных фракций. Учитывая эту особенность, необходимо использовать системы локализации замкнутого типа. Система обеспыливания узла переброски груза с одного транспортера на другой и пылеподавляющая насадка для загрузки судов с рециркуляцией воздуха при подсосе и выбросе в струе перегружаемого материала приведена на рис. 9. В пылеподавляющей насадке для перегрузки судов система конусов-воронок гасит кинетическую энергию подающей струи, а вытесняемый воздух возвращается к месту подсоса в материал в начале падения.

При больших грузопотоках с закреплением флота на линии перевозок целесообразно специализировать люковые крышки путем установки специальных горловин для стыковки с погрузочной машиной через шагающее загрузочное устройство (рис. 10). Обеспечение непрерывности загрузки по аэрожелобам 3, отвод вытесняемого воздуха из трюмов и струи падающего воздуха осуществляются одним вентилятором 4 с перекидыванием направляющих заслонок 2 и 1 при "шагании" по горловинам трюма 8, где используются герметизирующие стыковочные узлы 7 с пневмоуплотнением 6 и шаровым поворотным погоном 5.

|

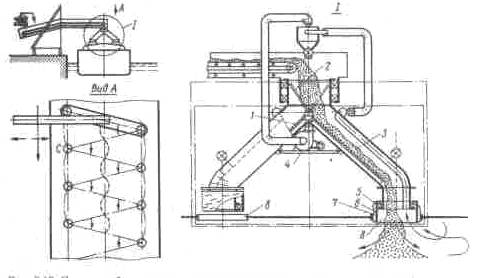

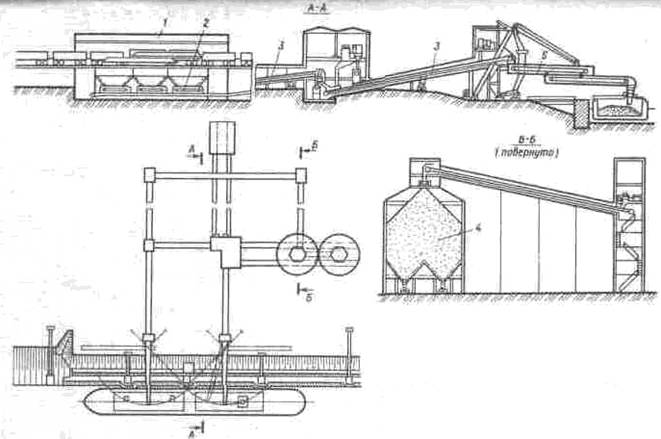

В Медвежьегорском речном порту на Онежском озере для приема апатитового концентрата с железной дороги и погрузки в суда грузоподъемностью 5000т используют перегрузочное оборудование производительностью 2000 т/ч (рис. 11). Для обеспечения такой большой интенсивности перегрузочных работ использован прогрессивный способ разгрузки железнодорожных составов с использованием специализированных вагонов и галереи (рис.12, а, б). Вагоны оснащены поднимающимся кузовом с роликами и складывающимся относительно хребтовой балки днищем.

При протяжке состава через специальную галерею с направляющими рельсами для роликов кузов поднимается относительно ходовой части, днище складывается и 60 т материала выпадают в приемные бункера. При скорости протяжки состава 5 км/ч производительность в потоке достигает 240 т/мин. Однако разгрузка пылевидного материала таким способом сопровождается взрывоопасным выделением пыли, так как падение материала с высоты 10 м в замкнутый объем бункера приводит к резкому выбросу вытесняемого воздуха навстречу пылевидному потоку. При этом внутри галереи концентрация пыли составляет 3750 мг/м . Отсюда следует, что прогрессивный высокопроизводительный способ разгрузки не может быть использован без специальных устройств, предотвращающих распространение пыли за пределы разгрузочной галереи, так как по действующим нормам предельно допустимая концентрация пыли в местах промышленных выбросов не должна превышать 80 мг/м3.

Изучение процесса разгрузки вагона с поднимающимся кузовом позволило установить, что вынос пыли из галереи происходит по трем причинам: вследствие эжекционного эффекта при движении вагонов (вынос присоединенных масс запыленного воздуха в проем ворот площадью 9,4 м2); из-за скопления апатита на конструкциях вагонов (буксах, балках и т. п.) и последующего сдувания ветром после выхода из галереи; от сквозного проветривания галереи в перерывах между подачами вагонов. Разнообразие причин выноса из галереи определило необходимость создания комплекса устройств, действующих на различных стадиях разгрузки.

Рис. 11 Схема механизации погрузки аптитового концентрата в Медвежьегорском порту:

Рис. 11 Схема механизации погрузки аптитового концентрата в Медвежьегорском порту:

1 – галерея для разгрузки вагонов; 2- приемные бункера с питателями; 3- транспортеры; 4- склад силосный с гравитационной разгрузкой; 5- погрузочная машина.

|

Рис.12 Система обеспыливания при разгрузке вагона с поднимающимся кузовом.

Таким образом, вагоны с поднимающимся кузовом разгружаются на ходу (скорость 5 км/ч), но система обеспыливания препятствует выносу пыли из специализированной бункерной галереи при движении вагонов. Процесс пылеулавливания производится по замкнутому контуру воздуходувов с системой мягких сопел, установленных по контуру вагона, и подвагонной воздушной завесой 3 после предвари тельного обдува вагонов 2 в уплотненных тамбурах 1. Производительность подачи 8 вагонов/мин, концентрация пыли в галерее 3750 мг/м3, на выходе из галереи — 50 .80 мг/ м3.

5. Автоматизация бункерно-конвейерных комплексов

Использование автоматизации позволяет существенно поднять эксплуатационную производительность перегрузочных работ и реализуется как на уровне отдельных машин и установок, так и целого комплекса, устраняя перерывы в перемещении груза. При работе машин, обеспечивающих загрузку транспортной системы, возможны перерывы в перемещении груза, вызванные особенностью свойств груза, конструкцией машин, организационно-техническими перерывами. Эти перерывы в подаче груза усиливаются транспортерными линиями пропорционально длине трассы, если команда на восстановление грузопотока формируется по факту прекращения подачи груза на отгрузку в конце транспортно-технической линии.