Массозаготовительный цех завода по производству керамического кирпичаРефераты >> Технология >> Массозаготовительный цех завода по производству керамического кирпича

Явление адгезии по своей природе сходно с явлением адсорбции. Адгезия есть сцепление с поверхностью твердого тела веществ, находящихся в конденсированном состоянии. Причина адгезии и адсорбции одна и та же- наличие нескомпенсированной (свободной) поверхностной энергии у твердого тела.

Помол в сухой среде немыслим без явлений адсорбции молекул газов окружающей среды на свежеобразовавшихся поверхностях твердого тела, а в мокрой среде - без смачивания и адгезии жидкости к свежим поверхностям твердого тела.

Как уже отмечалось, процесс разрушения кристаллической решетки не совершается мгновенно, а протекает ступенчато. Под действием измельчителя в твердом теле сначала возникают поверхностные микротрещины, которые затем постепенно разрастаются вглубь. Если эти трещины очень малы, то наличие сил сцепления между узлами кристаллической решетки, удалившихся друг от друга на незначительное расстояние, приводит к обратному смыканию трещины (явление когезии). В случае же адсорбции в эти микротрещины молекул газов, жидкости и частичной компенсации свободной энергии узлов кристаллической решетки, разорвавших свои связи, вероятность залечивания (смыкания) микротрещины значительно снижается. Разрастаясь от последующих воздействий измельчителя и не «залечиваясь» от продолжающейся адсорбции в нее молекул адсорбирующегося компонента, трещина постепенно перекрывается с другими трещинами, что и ведет тело к рассыпанию на более мелкие части. Таким образом, время на разрушение материала в воздушной, а тем более в жидкой среде, сокращается, снижаются и затраты энергии на помол.

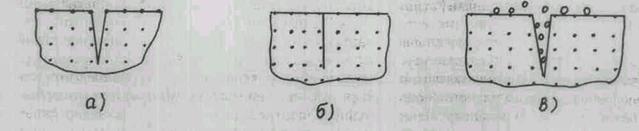

Подобный эффект ускорения измельчения во влажной и воздушной средах получил название «адсорбционного понижения прочности твердого тела», «эффекта Ребиндера» (рис. 4).

Схема эффекта П. А. Ребиндера

Рис.4

а) микротрещина; б) залечивание микротрещины в отсутствии жидкости; в) адсорбция молекул жидкости и газов в микротрещину.

Пластические керамические массы являются дисперсными системами, состоящими из твердой и жидкой фаз и способными образовывать связанные пространственные структуры. По свойствам (прочность, вязкость, время релаксации и др.) они занимают промежуточное положение между твердыми и жидкими веществами. Согласно учению Ребиндера П. А., пластические массы относятся к коагуляционным структурам, в которых взаимодействие между твердыми частицами за счет ван-дер-ваальсовых и электростатических сил осуществляется через разделяющие прослойки жидкости. Коагуляционным структурам присуща тиксотропность, т.е. они могут восстанавливать свою структуру после разрушения.

При удалении жидкой связки из пластических масс их структура превращается в конденсационную, отличающуюся непосредственным контактом твердых частиц между собою. Такая система обладает более высокой прочностью, но разрушение ее структуры при механических воздействиях носит хрупкий и необратимый характер.

После процессов дробления и помола обычно следует увлажнение и гомогенизация массы. Увлажнение и гомогенизация (промин) массы завершают механическую подготовку глинистого сырья и в значительной степени определяют качество формовочной, пластичной массы.

Адсорбированная водная оболочка вокруг минеральных частиц меняет свойства их поверхности. В этом случае вода является пластификатором глинистых материалов и их масс.

При избыточном увлажнении вода заполняет макро- и микрокапиляры, обеспечивая проявление глинистыми материалами таких важнейших свойств, как пластичность и вязкость.

Каждой массе соответствует оптимальная влажность, при которой она обладает наибольшим сцеплением, характеризуемым предельным напряжением сдвига. При этой влажности наиболее полно развиваются гидратные оболочки и адсорбированные пленки воды на глинистых частицах, максимально проявляют свое влияние ван-дер-ваальсовые силы межмолекулярного взаимодействия. Полуфабрикат из таких масс имеет максимальную прочность в высушенном состоянии, переносит сушку и обжиг с наименьшими деформациями, а изделия характеризуются максимальной прочностью.

Компоненты глинистых материалов по-разному воспринимают увлажнение и неодинаково относятся к процессу гидратации. Это является причиной гетерогенного распределения ее в глине или массе, что ухудшает формовочные свойства массы и вызывает брак при сушке и обжиге. Поэтому увлажнение пластичной массы в два приема (в начале переработки и перед формованием) более эффективно, чем однократное.

7. Контроль производства по цеху.

Современный этап производства тугоплавких неметаллических и силикатных материалов характеризуется расширением ассортимента, повышением качества, возрастанием единичной мощности технологических линий, внедрением поточных технологий. Все это требует коренного совершенствования структуры, методов и средств контроля производства.

Технический контроль – это проверка соответствия объекта (материала, изделия или процесса) установленным требованием, что относится к системе государственных испытаний, а значит, подчиняется правилам стандартизации и сертификации.

Стандартизация – деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного использования реально существующих или потенциальных задач. Результатом этой деятельности является разработка нормативных документов. В зависимости от специфики объекта стандартизации и содержание установленных к нему требований различают стандарты основополагающие, на продукцию или услуги, а также стандарты на процессы, на методы контроля (испытаний, измерений, анализа).

Сертификация – подтверждение соответствия товара обязательным нормативным требованиям, которое сопровождается выдачей сертификата соответствия.

Любой контроль можно свести к осуществлению двух этапов:

- получение первичной информации о фактическом состоянии объекта, о признаках и показателях его свойств;

- сопоставление первичной информации с заранее принятыми требованиями, нормами, критериями, обнаружение соответствия или расхождений фактических и требуемых данных, что дает вторичную информацию.

Вторичная информация используется для выработки соответствующих управляющих воздействий, совершенствование производства, повышения качества продукции и т.п.

Основными задачами системы контроля являются:

- определение качества поступающих на завод материалов;

- установление состава и свойств потоков материалов в процессе производства;

- слежение за параметрами технологического процесса по всем производственным переделам;

- контроль качества и сертификация (паспортизация) продукции;

- анализ и обобщение результатов контроля по всем переделам с целью совершенствования технологического процесса.

Для решения этих задач система контроля производства должна включать в себя ряд подсистем.

Подсистема общезаводского технологического контроля (центральная заводская лаборатория) должна обеспечивать определение состава и свойств исходного сырья, топлива, добавок, вспомогательных материалов, полуфабрикатов и готовой продукции в объеме, достаточном для практического осуществления процесса оптимизации производства по всему заводу.