ТягаРефераты >> Технология >> Тяга

Механические свойства Сч20.

Механические свойства различных марок чугуна с пластинчатым графитом, их состав и назначение приведены в таблице 1.

Таблица 1

|

Чугун |

Примерный химический состав |

Хар-ки механич. свойств |

НВ | |||||||||

|

C |

Si |

Mn |

P |

S |

CN |

N |

σв´ |

σи´ |

P600/300 |

σеж´ | ||

|

Не более | ||||||||||||

|

Сч20 |

3,0-33 |

1,3-1,7 |

0,8-1,2 |

0,3 |

0,15 |

0,3 |

0,5 |

21 |

40 |

9/3 |

75 |

170-241 |

С увеличением толщины (сечения) отливок их прочность снижается. Показатели прочности свойств при различных сечениях приведены в таблице 2

Химический состав отливок из серого чугуна машиностроительного производства, получаемых в металлических формах, приведен в таблице 3.

Режимы резания.

По заданным условиям обработки:

А) обрабатываемый материал – сталь 45

Б) размер заготовки Ø22х230

В) припуск на обработку – 1,7 мм

Выбираются.

А) тип и размер инструмента, резец проходной упорный 16х25.

Б) материал режущей части – Т15К6

В) условия охлаждения – без охлаждения.

Выбор рациональных режимов резания состоит в выборе наиболее выгодных для задания условий обработки режимов резания.

Последовательность выбора режима резания.

1. Определяем максимально допустимую глубину резания исходя из припуска на обработку и требуемой точности t=0,85.

2. Находим в таблице справочника максимально допустимую подачу в зависимости от глубины резания и требуемой шероховатости, уточняем по её паспортным данным станка. Выбираем ближайшую меньшую подачу имеющуюся на станке. S=0,4 мм/об.

По выбранной глубине резания и подаче в зависимости от материала заготовки и резца определяем по таблице справочника скорость резания U=166 м/мин.

Эффективную мощьность резания на шпинделе станка определяем по формуле:

![]()

где Pz – сила резания в кг.

Pz = k × f =178х0,34=62кг

f – площадь поперечного сечения среза в мм².

f = t × S = 0,85 × 0,4 = 0,34 мм²

k – коэффициент резания выбираем по справочнику.

k = 178 кгс/мм²

Выбранный режим может быть осуществлен при условии что:

Ne < N станка

1,8кВт < 10кВт

В зависимости от выбранной скорости резания определяем число оборотов шпинделя станка по формуле:

![]()

где D – диаметр обрабатываемой детали в мм.

Уточняем его паспортным данным станка, выбирая ближайшее меньшее число оборотов шпинделя имеющееся на станке (n=1600 об/мин).

Определяем машинное время по формуле:

где L – длинна перемещения инструмента с учетом врезания и перебега, мм

![]()

![]() - длина обробатываемой заготовки, мм.

- длина обробатываемой заготовки, мм.

![]() - величина врезания, мм.

- величина врезания, мм.

![]() - величина пробега инструмента.

- величина пробега инструмента.

![]() и

и ![]() - принимаем по таблицам справочника. (3 и 5).

- принимаем по таблицам справочника. (3 и 5).

S – подача, мм/об.

i – число проходов.

L = 320 + 3 + 5 = 328 мм

![]()

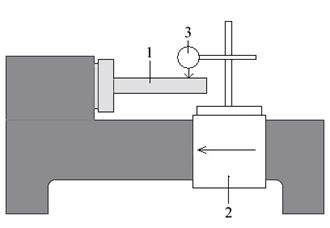

Схема проверки прямолинейности перемещения ступпорта

Токарный станок 16К20

В шпиндель станка плотно вставляется цилиндрическая, закаленная и отшлифованная оправка 1, а на суппорте 2 устанавливается индикатор 3 так, чтобы его измерительный штифт касался оправки.

Суппорт перемещают вдоль станины и замеряют отклонения от прямолинейности.

Допускаемое отклонение от горизонтальной плоскости 0,015 мм на длине 300 мм, а в вертикальной плоскости 0,030 мм

Передовые методы, применяемые при обработке тяги.

К передовым методам обработки относят:

1. Рациональный выбор заготовок для обрабатываемых деталей, уменьшение припусков на обработку, использование литья и поковок для фигурных и фасонных деталей.

2. Повышение режимов работы резания за счет применения современного режущего инструмента.

3. Снижение вспомогательного времени за счет применения активного контроля деталей, применение быстродействующих зажимных приспособлений, комбинированного режущего инструмента, упоров, копировальных и других устройств.

4. Усовершенствование технологического процесса, переход от универсального оборудования на станки с Ч.П.У, что позволит автоматизировать процесс изготовления деталей в итоге существенно повысить производительность труда и качество выпускаемой продукции.

Организация рабочего места при обработке тяги

Организация рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение инструментов, заготовок и деталей на рабочем месте.

Все предметы и инструменты располагают на рабочем месте в пределах досягаемости вытянутых рук, чтобы не делать лишних наклонов, поворотов, приседаний и других движений, вызывающих дополнительные затраты времени и ускоряющих утомляемость рабочего. Все, что приходится брать левой рукой, располагают слева, то, что берут правой, располагают справа. Материалы и инструменты, которые берут обеими руками, располагают с той стороны станка, где во время работы находится токарь.

Планировка рабочего места должна обеспечивать условия для выработки привычных движений. Если предметы труда располагать в строго определенном порядке и всегда на одних и тех же местах, то у рабочего появится навык и даже автоматизм движений, что ведет к снижению напряжения и утомляемости.