Оборудование производства ИУРефераты >> Технология >> Оборудование производства ИУ

Введение

В состав проектно-конструкторских задач, решаемых при проектировании любой автоматической машины, в том числе и роторной линии (АРЛ), входит параметрический синтез. Параметрический синтез решает задачу определения основных конструкционных (геометрических и механических) параметров машины в целом, ее отдельных механизмов, устройств и рабочих органов. Применительно к проектированию автоматических роторных линий параметрический синтез включает определение конструктивных размеров инструментальных блоков, установление шага ротора, расчет числа позиций (блоков, гнезд) рабочих роторов, радиусов начальных окружностей технологических и транспортных роторов, расчет транспортной скорости и частоты вращения роторов.

В большинстве случаев параметрический синтез является задачей оптимизационного типа: параметры роторной линии должны быть определены таким образом, чтобы заданный или выбранный критерий эффективности имел оптимальное значение. Руководствуясь определенными из расчетов параметрами машины, конструктор осуществляет эскизную, техническую и затем рабочую разработку.

1. Расчет основных параметров роторной линии

1.1. Определение конструктивных параметров

инструментального блока

Инструментальный блок (ИБ) это сменныйузел технологического ротора для установки инструмента и обеспечения основных и вспомогательных переходов технологических операций. Инструментальный блок должен обеспечивать заданную точность взаимного расположения рабочего инструмента и обрабатываемой детали, обладать необходимыми прочностью и жесткостью, иметь минимальную массу, допускать быстрый съем из гнезда технологического ротора.

Типовая схема инструментального блока для штамповочной операции (см. рис.1) позволяет оценить его основные размеры.

Диаметр Dбл блока определяется с учетом максимальных поперечных размеров деформирующего инструмента

Dбл= (1.3… 2.5)*Dм, (1)

где Dм– диаметр поперечного сечения матрицы, мм.

Расчетные зависимости для определения геометрических размеров матриц для различных технологических операций приведены в таблице 1. [1]

Диаметр матрицы: Dм = 3*dd = 3*5,6 = 16,8 мм

Диаметр блока: Dбл = 2*16,8 = 33,6 мм

Принимаем диаметр блока равный 36 мм

Длина блока:

Lбл = Lт + Lкр + Lзх, (2)

где Lт– технологическое перемещение инструмента, включающее подвод инструмента, рабочее перемещение и проталкивание детали из матрицы., мм;

Lкр, Lзх– размеры элементов ИБ, мм.

Технологическое перемещение на стадии эскизной проработки можно определить по формуле:

Lт = Н0 + Нд + Нм +(20 .40)

где Hо– высота заготовки, мм;

Hд– высота детали, мм;

Hм– высота матрицы, мм.

Lт = 60 мм

Величина Lкр определяется из соотношения:

Lкр> Lт

Lкр = 80 мм

Величина Lзх определяется из конструктивных соображений.

Lбл = 60 + 80 + 40 + 180 мм

Максимальная длина блока:

Lбл мах = Lбл + Lт

Lбл мах = 180 + 60 = 240 мм

1.2. Выбор шага ротора

Шаг между гнездами ротора hр выбирается в зависимости от размеров детали, инструментальных блоков и зазоров между ними (см. рис.2 [1]).

Для роторов штамповочного производства шаг ротора:

hp = Dбл + Dh

где Dh– зазор между инструментальными блоками,мм.

Величина Dh определяется размерами ИБ, их конструкцией и системой крепления в гнездах ротора (для роторов с механическим приводом Dh= (0.1… 0.4)× Dбл ):

hp = 36 + 0,3*36 = 46,8 мм

Рассчитанную величину шага роторов с механическим и гидравлическим приводом округляем до ближайших значений

(см. табл. 3 [1]):

hp = 47,1 мм

1.3. Расчет числа позиций технологического ротора

Общее число позиций (инструментальных блоков, гнезд) ротора определяем по минимально необходимой длительности технологического Тт и кинематического Тк циклов:

up = Пт * Тк/60 < 1,33* Пт * Тт/60 (3)

где Пт– теоретическая производительность ротора, шт/мин.

Теоретическую производительность выбираем по заданной фактической производительности Пф с учетом цикловых потерь:

Пт = Пф/b

Для проектных расчетов коэффициент цикловых потерь

b= 0,7… 0,9.

Пт = 800 / 0,8 =1000 шт

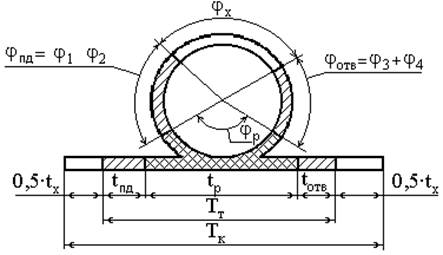

Длительность технологического цикла должна обеспечивать выполнение технологической операции, включая вспомогательные переходы (загрузку детали, ее закрепление и выдачу из ротора). Длительность кинематического цикла определяется, в основном, характеристиками привода рабочего движения ротора. На рис. 1 приведена цикловая диаграмма технологического ротора, показывающая соотношение технологического и кинематического циклов. Для роторных машин, осуществляющих вращение ротора с постоянной скоростью, время обработки tр соответствует углу поворота jр, а t1– углу j1 и т.д.

Рис. 1. Цикловая диаграмма технологического ротора.

Уравнения циклов имеют вид:

TT = t1+ t2+ tp+ t3+ t4,

Tk= tпд+ tp+ tотв+ tх,

где t1, t4– соответственно время на подачу детали и выдачу ее из ротора, с;

t2, t3– время, затрачиваемое на закрепление и освобождение детали при обработке, с;

tр– технологическое время обработки детали, с;

tпд,tотв– интервалы времени подвода инструмента к детали и отвода,с;

tх– время простоя инструментов в исходном положении (холостой ход), с.

Точные значения интервалов кинематического и технологического циклов можно определить только при расчете механизмов привода рабочего движения и механизмов захвата. На этапе параметрического синтеза эти интервалы определяются приближенно с учетом рекомендаций, полученных на основе практики конструирования роторных линий.

Для механического (кулачкового) привода рабочего движения интервал tр, соответствующий обработке детали инструментом, определяем по следующим формулам:

для операций чеканки, гибки, сборки принимаем закон изменения ускорения по синусоиде, обеспечивающий к концу интервала плавное снижение скорости и ускорения рабочего органа до нуля:

tp= 2Lp/ Vp max =![]() (4)

(4)

tp = 0,08 с

гдеLр, Vр max, aр max– соответственно путь, допустимые скорость и ускорение за время обработки детали инструментом, м, м/с,м/с2;

Ориентировочно дляуказанных операций можно принимать ар max£ g,где g– ускорение свободного падения,м/c2.

Время подачи изделий в ротор t1 принимаем равным времени удаления из него t4, а при определении числовых значений исходим из того, что угол сопровождения подающими и съемными устройствами не превышает 20°:

Величины интервалов t2 и t3 рассчитываем в зависимости от скорости срабатывания зажимных приспособлений, центрирующих и съемных механизмов. В первом приближении принимаем:

t2 = t3 ![]() t1 = t4

t1 = t4

Время подвода и отвода инструмента определяем в зависимости от типа привода рабочего движения. Для механического привода: