Оборудование производства ИУРефераты >> Технология >> Оборудование производства ИУ

tпд = 1,57Lпд / Vмах = ![]() (5)

(5)

tотв = 1,5Lотв / Vмах = ![]() (6)

(6)

где Lпд,Lотв– соответственно перемещение инструмента при подводе к детали и отводе инструмента в исходное положение, м;

Vmax, аmax– максимальные скорость и ускорение на участках подвода и отвода, м/с, м/с2.

Для обеспечения максимальной синхронности работы приводных механизмов технологического и транспортного движений следует соблюдать неравенства tпд£ t1+ t2, tотв£ t3+ t4:

tпд = 0,157 с

tотв = 0,173 с

TT = 0,48 c

Tk = 0.46 c

После определения интервалов кинематического итехнологического циклов и проверки соблюдения неравенств определяем общее число позиций ротора

uр= Пт× Тк / 60£ 1,33× Пт× Тт / 60

uр = 7.66

Полученное число позиций технологического ротора uр округляем в большую сторону и принимаем соответственно параметрическому ряду 4, 5, 6, 8, 9, 10, 12, 16, 18, 20, 24 (см. таблицу 3 [1])

Принимаем количество инструментальных блоков uр = 8

Число инструментальных блоков, находящихсяодновременно врабочей зоне ротора, определяемпо формуле:

uo= Пт*tр / 60

uo= 1,33

D = 120 мм

1.4. Расчет конструктивных параметров роторов

Радиус начальнойокружности технологического ротора:

Rp= (1/ 2p)*uр*hp (7)

Rp= 60 мм

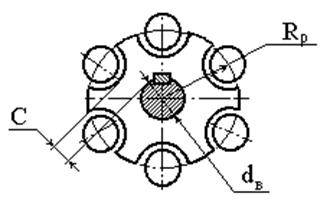

Величину радиуса Rр проверяем с учетом конструктивных размеров вала ротора и инструментальных блоков (см. рис.2):

Рис. 2. Схема к расчету свободного пространства технологического ротора

Rp![]() 0,5(dв+ Dбл) + с

0,5(dв+ Dбл) + с

В первом приближении принимаем:

dв = 0,5 Dбл: с = 30 .40 мм

dв= 18 мм

60![]() 57, условие выполняется

57, условие выполняется

Частота вращения ротора (об/мин):

np= Пт / uр

np = 125 об/мин

Окружная (транспортная) скорость:

Vтр = Пт*hp /60 = p* np* Rp/30

Vтр = 78,5 м/мин

Для удобства компоновки и обеспечения установленной окружной скорости роторов рекомендуется принимать диаметры начальных окружностей зубчатых колес привода транспортного движения равными диаметрам начальных окружностей роторов. Поэтому полученное значение диаметра начальной окружности ротора Dр уточняем с учетом параметров зубчатого зацепления

Конструктивные параметры транспортных роторов определяем аналогично технологическим. С целью удобства размещения технологических роторов, обеспечения доступа к рабочей зоне, простоты ремонта и обслуживания число позиций и диаметры транспортных роторов рекомендуется брать больше технологических (uтр= (1,25… 1,33)× uр).

Принимаем uтр= 10

Для всех технологических и транспортных роторов, входящих в роторную линию, соблюдаем основное условие компоновки:

Dp/Dтр= Rp/Rтр= uр/uтр= nр/nтр= const (8)

Из соотношения (8) определяются радиус начальной окружности Rтр и частота вращения nтр транспортного ротора:

Rтр= uтрRp/uр ;

nтр= nрuр/uтр

Rтр= 75 мм

nтр= 100 об/мин

2. Расчет элементов инструментального блока

|

|

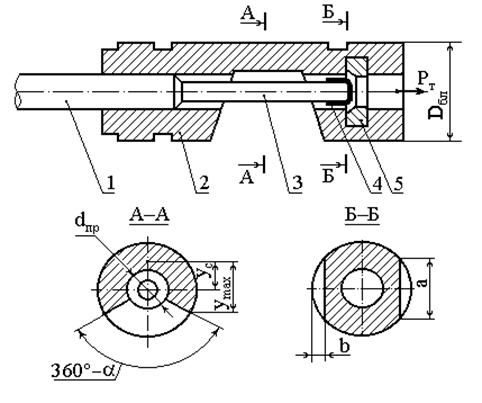

Рис. 3. Расчетная схема инструментального блока:

1– ползун; 2– корпус; 3– пуансон; 4– заготовка;

5– матрица

Элементы инструментальных блоков (ИБ) рассчитываются на прочность в опасных сечениях от действия растягивающих (сжимающих) сил и изгибающих моментов. Расчетная схема ИБ для штамповочных операций представлена на рис. 3.

Корпус блока рассчитывается на растяжение и изгиб в сечении А-А:

![]() (9)

(9)

где Рт – номинальное технологическое усилие, Н;

F – площадь расчетного сечения А–А, мм2;

Ix – момент инерции сечения, мм ;

yc – координата центра тяжести сечения, мм;

ymax – расстояние от центра тяжести до наиболее удаленной точки сечения, мм;

[s]– допускаемые напряжения материала корпуса блока, МПа.

Площадь сечения F, момент инерции Ix, координата центра тяжести yc и координата ymax рассчитываются по формулам:

F= p/8 (Dбл2 - dпр2) a/180;

Jx = (Dбл4 - dпр4)/128 (pa/180+sin a);

yc = 120/pa ((Dбл3 - dпр3)/ (Dбл2 - dпр2) sin (a/2));

yмах = yc - Dбл/2 cos (a/2),

где Dбл – диаметр инструментального блока, мм;

dпр – диаметр приемника детали, мм.

F= 650,68 мм2

Jx = 5164640,98 мм4

yc = 7,51 мм

yмах = 10,64 мм

s = 0,31 МПа < [sдоп]

Условие прочности выполняется.

Размеры Dбл и dпр определяются по чертежу инструментального блока.

Опорные поверхности крепления ИБ в блокодержателе рассчитываются на смятие в сечении Б–Б:

sсм=Pт/2Fоп ![]() [sсм]

[sсм]

где Fоп– площадь опорных поверхностей, мм;

[sсм]– допускаемое напряжение на смятие материала корпуса, МПа.

Площадь опорных поверхностей определяется по приближенной формуле:

Fоп=2/3 аb

Fоп = 58.66 мм

sсм = 1,7 < [sдоп]

Условие прочности выполняется.

3. Расчеты на прочность элементов конструкции

механического привода

3.1. Силы, действующие на элементы привода

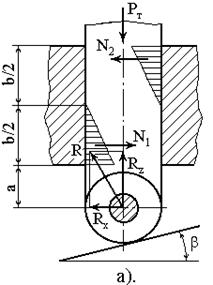

Для определения напряжений, возникающих в элементах механического (кулачкового) привода рабочего движения роторных машин под действием заданной технологической силы Рт (см. рис. 4.а.), необходимо установить величины полной реакции R и ее осевой и окружной составляющих Rz и Rx. Полная реакция R необходима для расчета на срез и смятие оси ролика ползуна. Составляющая Rx необходима для расчета ползуна на изгиб. Составляющая Rz воспринимается осевыми опорами вала ротора и необходима для выбора осевых подшипников ротора. Конструктивными размерными элементами, от которых при заданной величине технологической силы Рт зависят значения R, Rx, Rz являются: вылет ползуна а, длина направляющей барабана b и угол подъема копира b.

Полная реакция копира R нагружает ползун изгибающим моментом, вызывающим нормальные к оси ползуна силы N1 и N2 (рис. 4.а). Эти силы являются реакциями направляющей поверхности барабана и учитываются при расчете на прочность перемычки между направляющими отверстиями.

Значения сил R, Rx, Rz, N1 и N2 определяются формулам:

R=PтКт; Rx=PтKx; Rz=PтKz

N1=3/2 PтКх(a/b+5/6)

N2=3/2 PтKх(a/b+1/6)

где Кт, Кх, Кz– коэффициенты пропорциональности,учитывающие

|

|

|

|