История сверленияРефераты >> Технология >> История сверления

Первые технологические операции

Одноручное сверление с использованием микролита без рукоятки

Одноручное сверление с использованием составного орудия с рукояткой

![]() Двуручное сверление. Сверло состоит из деревянного стержня и сменного сверла

Двуручное сверление. Сверло состоит из деревянного стержня и сменного сверла

Сверло с острова Новой Гвинеи. Сверло состоит из стержня и микролита, прикрепленного с помощью жил или дранки

Технология сверления с применением абразивных порошков и трубчатых костей стала великим открытием в производстве инструментов. Под перпендикулярно срезанный торец трубчатой кости, приводимой во вращение сначала руками, а затем, с открытием лука, - тетивой лука, обернутой вокруг кости, подсыпался абразивный порошок и подавалась вода как смачивающая и охлаждающая жидкость. Эта технология позволяла выполнять сквозное сверление во всех известных материалах, включая и кремень.

Умение сверлить кремень позволило окончательно решить проблему надежного закрепления ручек в ударных инструментах - топорах, молотках и т. п. - в сквозные отверстия (так называемые всады) вставлялась и расклинивалась ручка инструмента. Применение абразивных материалов для заточки и полировки режущих лезвий каменных инструментов позволило довести их остроту до максимально возможного предела.

Из новых видов инструментов, возникших в Древнем Египте и Междуречье, нужно назвать коловорот - инструмент для сверления отверстий. Египтяне широко применяли для соединения частей деревянных изделий деревянные же гвозди, для которых требовалось сверлить огромное количество отверстий в соединяемых деталях. Египтяне ввели в употребление и деревянный молоток, т. е. молоток с головкой из дерева. Этот молоток вполне годился для работы с деревянными гвоздями. Отдельно необходимо упомянуть специализированный ювелирный инструмент, возникший при работах с золотом и серебром. Новый вид инструмента - измерительный инструмент - применялся, в основном, для землемерных работ, а также при разбивке строительных площадок под возводимые сооружения.

Сверление и рассверливание

Наиболее распространенным методом получения отверстий в сплошном материале является сверление. Движение резания при сверлении - вращательное, движение подачи - поступательное. Перед началом работы проверяют совпадение вершин переднего и

|

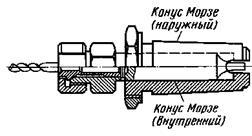

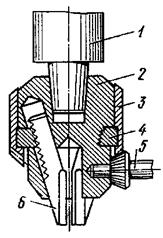

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рисунок справа, ниже), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4.

От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки в пиноли задней бабки патроны снабжаются коническими хвостовиками 1. Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от обрабатываемой заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки.

Перед началом сверления обрабатываемая заготовка приводится во вращение. Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точ

|

Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок.

Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. В качестве СОЖ используются раствор эмульсии (для конструкционных сталей), компаундированные масла (для легированных сталей), раствор эмульсии и керосин (для чугуна и алюминиевых сплавов). Если на станке охлаждение не предусмотрено, то в качестве СОЖ используют смесь машинного масла с керосином. Применение СОЖ позволяет снизить осевую и тангенциальную силы резания на 10-35% при сверлении сталей, на 10-18% при сверлении чугуна и цветных сплавов и на 30-40% при сверлении алюминиевых сплавов. При сверлении на проход в момент выхода сверла из заготовки необходимо резко снизить подачу во избежание поломки сверла. Для сохранности инструмента при сверлении следует работать с максимально допустимыми скоростями резания и с минимально допустимыми подачами.